En el campo del tratamiento térmico, los hornos de atmósfera sellada se denominan más precisamente envolventes de atmósfera. Su característica definitoria es la capacidad de crear y mantener un entorno gaseoso específico alrededor de una pieza durante un ciclo térmico, lo que permite un control preciso sobre la química superficial del material. Estos hornos no son solo para calentar; son herramientas sofisticadas para la transformación de materiales.

El valor central de un horno de atmósfera no es solo su capacidad para calentar, sino su poder para controlar el entorno químico. Este control previene reacciones indeseables como la oxidación y permite tratamientos superficiales específicos como el endurecimiento o el cementado.

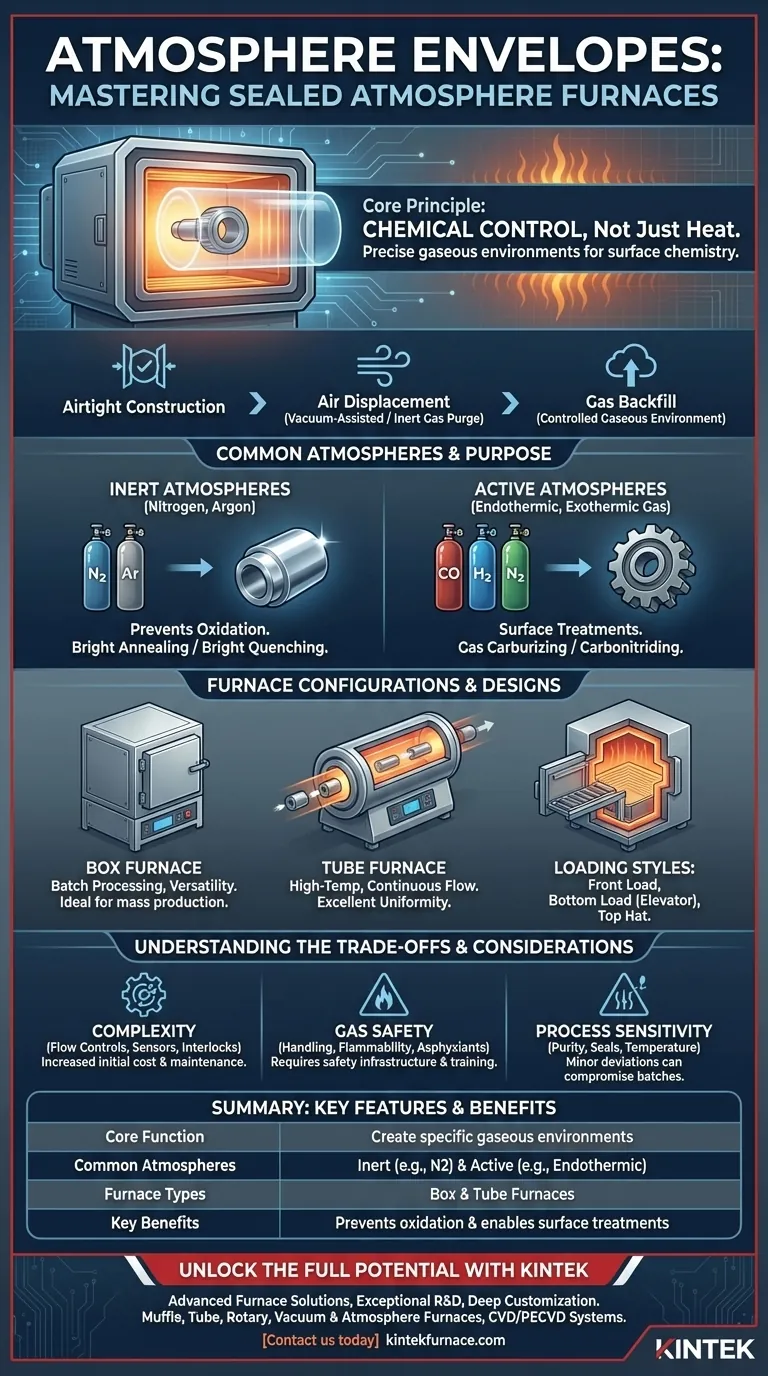

El Principio Central: Control Químico, No Solo Calor

El propósito fundamental de un horno de atmósfera sellada es desplazar el aire ambiente (aproximadamente 78% nitrógeno, 21% oxígeno) y reemplazarlo con un gas o mezcla de gases controlados con precisión. Esto es fundamental para procesos donde la interacción con el oxígeno sería perjudicial.

Cómo se Logra el Control de Atmósfera

La construcción hermética es el primer requisito. Para crear el entorno deseado, la cámara del horno se purga primero del aire ambiente.

Esto a menudo se realiza mediante una evacuación asistida por vacío, que elimina el aire antes de que la cámara se vuelva a llenar con el gas de proceso elegido. Alternativamente, la cámara se puede inundar con un flujo alto de gas inerte para desplazar el oxígeno.

Atmósferas Comunes y Su Propósito

El gas introducido determina el resultado del proceso de tratamiento térmico.

- Atmósferas Inertes (Nitrógeno, Argón): Se utilizan para procesos como el recocido brillante o el temple brillante, donde el objetivo principal es calentar y enfriar el metal sin ninguna oxidación superficial, preservando su acabado brillante.

- Atmósferas Activas (Gas Endotérmico, Exotérmico): Son mezclas de gases complejas utilizadas para procesos de cementado. La cementación con gas introduce carbono en la superficie del acero para aumentar la dureza, mientras que la carbonitruración introduce tanto carbono como nitrógeno para fines similares.

Configuraciones y Diseños Comunes de Hornos

Los hornos de atmósfera no son universales. Su diseño está dictado por el volumen de producción, el tamaño de la pieza y los requisitos específicos del proceso.

Hornos de Caja (Box Furnaces)

Son cámaras de forma rectangular o cúbica con una sola puerta de carga frontal. Son ideales para procesar piezas en lotes y son un pilar en los talleres de tratamiento térmico comerciales por su versatilidad y idoneidad para la producción en masa.

Hornos de Tubo (Tube Furnaces)

Con una cámara cilíndrica, estos hornos son adecuados para aplicaciones de alta temperatura, investigación científica y procesos de flujo continuo donde las piezas pueden empujarse o tirarse a través del tubo calentado. Su geometría a menudo proporciona una excelente uniformidad de temperatura.

Estilos de Carga y Acceso

Más allá de la forma de la cámara, el método de carga de las piezas varía.

- Carga Frontal: El estilo más común, similar a un horno convencional.

- Carga Inferior (Ascensor): El hogar del horno se eleva dentro de la cámara desde abajo. Esto es excelente para cargas pesadas y para minimizar la pérdida de calor.

- Sombrero Superior (Top Hat): El cuerpo del horno (el "sombrero") se levanta del hogar, lo que permite un fácil acceso y carga con una grúa aérea.

Comprender las Compensaciones

Aunque son potentes, los hornos de atmósfera introducen complejidades que no se encuentran en los hornos de circulación de aire más simples.

Complejidad Aumentada del Sistema

La gestión del flujo de gas, el aseguramiento de una presión positiva para prevenir la entrada de aire y la monitorización de la composición atmosférica requieren controles adicionales, sensores e interbloqueos de seguridad. Esto aumenta el costo inicial y los requisitos de mantenimiento.

Manejo de Gas y Seguridad

El almacenamiento y manejo de gases de proceso, algunos de los cuales pueden ser inflamables (como el hidrógeno) o asfixiantes (como el nitrógeno), requiere una infraestructura de seguridad significativa y capacitación del operador.

Sensibilidad del Proceso

El éxito de un proceso atmosférico es muy sensible a la pureza del gas, la integridad de los sellos del horno y la temperatura precisa. Fugas menores o desviaciones pueden comprometer un lote completo, haciendo que el control del proceso sea primordial.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar la configuración de horno correcta depende totalmente de la transformación del material que necesite lograr.

- Si su enfoque principal es el cementado de gran volumen: Un horno de caja estilo lote con controles integrados para una atmósfera activa es el estándar de la industria.

- Si su enfoque principal es prevenir la oxidación en piezas sensibles: Un horno bien sellado con un sistema de relleno de gas inerte fiable es su requisito fundamental.

- Si su enfoque principal es la investigación o el procesamiento continuo: Un horno de tubo ofrece una uniformidad superior y se adapta fácilmente al flujo de material continuo y controlado.

Al comprender que estos hornos son herramientas precisas para el control químico, puede seleccionar la configuración exacta necesaria para lograr las propiedades deseadas del material.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Nombre | Envolventes de Atmósfera |

| Función Principal | Crear y mantener entornos gaseosos específicos para un control preciso de la química superficial |

| Atmósferas Comunes | Inerte (ej. Nitrógeno, Argón) para recocido brillante; Activa (ej. Gas endotérmico) para cementado |

| Tipos de Horno | Hornos de Caja (procesamiento por lotes), Hornos de Tubo (alta temperatura, flujo continuo) |

| Estilos de Carga | Carga Frontal, Carga Inferior (Ascensor), Sombrero Superior |

| Beneficios Clave | Previene la oxidación, permite tratamientos superficiales como la cementación, ofrece alta uniformidad de temperatura |

| Consideraciones | Mayor complejidad, seguridad en el manejo de gases, sensibilidad a fugas y control de temperatura |

¡Desbloquee todo el potencial de sus procesos de tratamiento térmico con las soluciones de hornos avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Hornos de Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden transformar su procesamiento de materiales.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.