Un sistema de control de atmósfera que utiliza nitrógeno es fundamental para mantener la integridad química. Durante la reducción de la cromita, un flujo continuo de nitrógeno de alta pureza crea una barrera inerte que evita que el oxígeno interfiera con la reacción. Este entorno específico es necesario para detener la combustión prematura del agente reductor de carbono y para proteger los productos metálicos finales de la reoxidación a altas temperaturas.

Al desplazar el oxígeno, una atmósfera de nitrógeno asegura que el proceso de reducción sea impulsado únicamente por la reacción química prevista en lugar de por una combustión incontrolada. Esto preserva el agente reductor y protege los compuestos de hierro y cromo resultantes de la degradación.

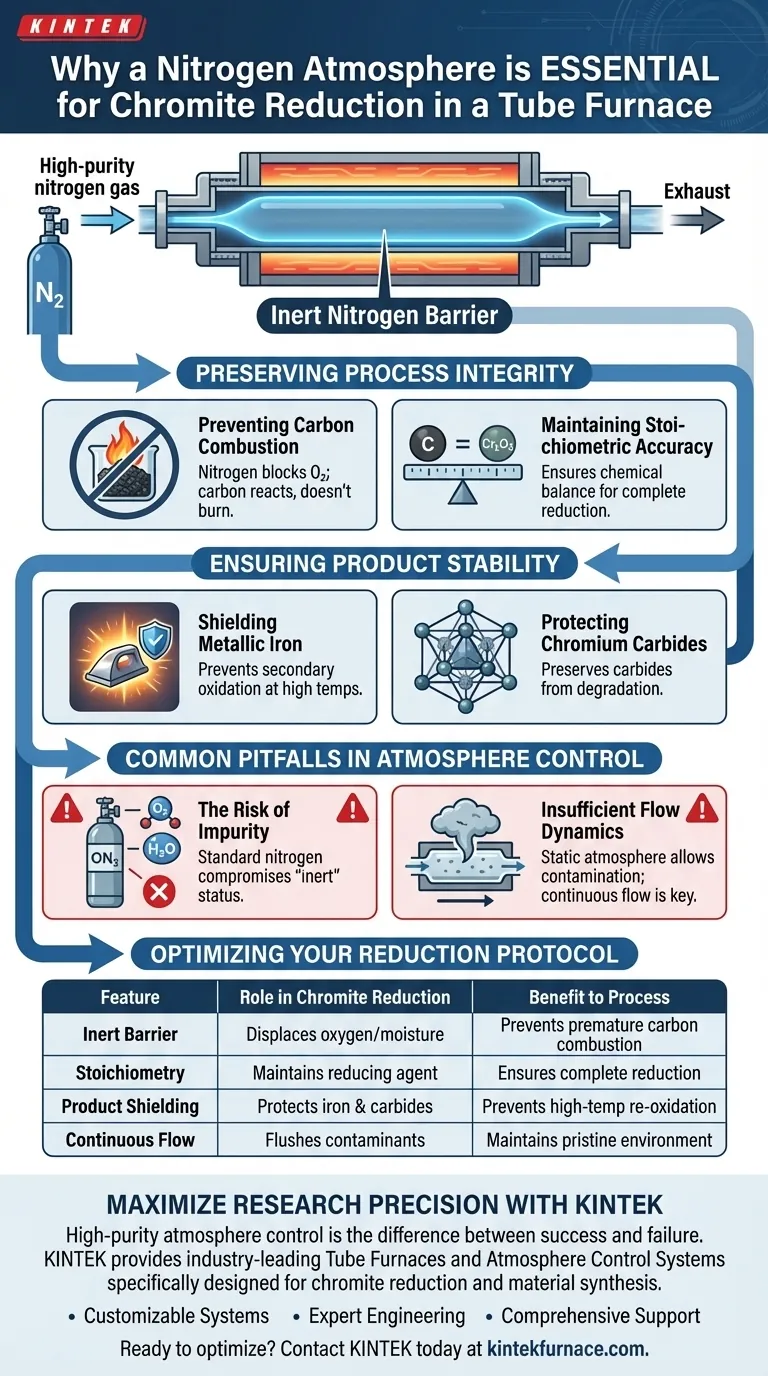

Preservación de la integridad del proceso

Para comprender por qué el nitrógeno es innegociable, debe observar las vulnerabilidades químicas específicas de los materiales involucrados en la reducción de cromita.

Prevención de la combustión del carbono

El proceso de reducción depende en gran medida de los agentes reductores de carbono para eliminar el oxígeno del mineral de cromita.

Si hay oxígeno presente en la atmósfera del horno, el carbono se combustionará (quemará) de forma incontrolada. La barrera de nitrógeno asegura que el carbono reaccione con el mineral según lo previsto, en lugar de ser consumido por el aire circundante.

Mantenimiento de la precisión estequiométrica

Cuando el carbono se quema debido al oxígeno atmosférico, se destruye el equilibrio químico de la reacción.

Esta pérdida provoca una reducción incompleta porque no queda suficiente agente reductor para convertir la cromita. El nitrógeno preserva la masa de carbono, asegurando que la estequiometría se mantenga constante durante todo el experimento.

Garantía de estabilidad del producto

La función del sistema de control de atmósfera se extiende más allá de la reacción en sí; protege los materiales recién formados que son muy inestables a temperaturas elevadas.

Protección del hierro metálico

A medida que la cromita se reduce, se produce hierro metálico.

A altas temperaturas, este metal fresco es químicamente activo y propenso a la oxidación secundaria. Sin un escudo de nitrógeno, el hierro volvería inmediatamente a su forma de óxido, corrompiendo los resultados.

Protección de los carburos de cromo

El proceso también genera carburos de cromo específicos.

Al igual que el hierro metálico, estos carburos requieren un entorno libre de oxígeno para mantener su estructura. El flujo de nitrógeno evita que estos compuestos se degraden, asegurando que el producto final refleje con precisión las capacidades de reducción del proceso.

Errores comunes en el control de atmósfera

Si bien el concepto de atmósfera inerte es simple, la ejecución a menudo falla debido a detalles pasados por alto.

El riesgo de impurezas

El uso de nitrógeno de grado estándar en lugar de fuentes de alta pureza puede ser perjudicial.

Incluso cantidades traza de oxígeno o humedad en el suministro de gas pueden comprometer el estado "inerte" del horno. Esto puede provocar micro-oxidaciones que alteran análisis químicos sensibles.

Dinámicas de flujo insuficientes

Simplemente llenar el tubo no es suficiente; el sistema requiere un flujo continuo.

Una atmósfera estática permite que los gases desprendidos se acumulen y permite la difusión inversa del aire. Un flujo constante expulsa activamente los contaminantes, manteniendo un entorno prístino durante todo el tratamiento térmico.

Optimización de su protocolo de reducción

Para obtener datos fiables, el sistema de control de atmósfera debe considerarse un reactivo químico preciso, no solo una configuración pasiva.

- Si su principal objetivo es la precisión analítica: Asegure un flujo continuo de nitrógeno de alta pureza para prevenir cualquier oxidación secundaria que pueda alterar las propiedades químicas del producto final.

- Si su principal objetivo es la eficiencia de la reacción: Supervise estrictamente la barrera inerte para prevenir la combustión no intencionada del carbono, asegurando que la cantidad máxima de agente reductor esté disponible para el mineral.

Controlar la atmósfera no es simplemente una precaución; es la base fundamental requerida para validar la química de la reducción de cromita.

Tabla resumen:

| Característica | Función en la reducción de cromita | Beneficio para el proceso |

|---|---|---|

| Barrera inerte | Desplaza el oxígeno y la humedad | Previene la combustión prematura del carbono |

| Estequiometría | Mantiene los niveles del agente reductor de carbono | Asegura la reducción completa del mineral |

| Protección del producto | Protege el hierro metálico y los carburos | Previene la reoxidación a altas temperaturas |

| Flujo continuo | Expulsa los gases desprendidos y los contaminantes | Mantiene un entorno químico prístino |

Maximice la precisión de su investigación con KINTEK

El control de atmósfera de alta pureza marca la diferencia entre una reducción exitosa y un experimento fallido. KINTEK ofrece Hornos de Tubo y Sistemas de Control de Atmósfera líderes en la industria, diseñados específicamente para manejar las rigurosas demandas de la reducción de cromita y la síntesis de materiales.

Nuestro valor para usted:

- Sistemas personalizables: Desde hornos de vacío y CVD hasta hornos rotatorios y de tubo, adaptamos las soluciones a sus requisitos estequiométricos específicos.

- Ingeniería experta: Respaldados por I+D especializado, nuestros hornos garantizan la dinámica de flujo de gas y la estabilidad térmica necesarias para procesos de laboratorio sensibles.

- Soporte integral: Ya sea un laboratorio de investigación o un fabricante industrial, proporcionamos las herramientas para prevenir la oxidación y garantizar la precisión analítica.

¿Listo para optimizar su protocolo de reducción? Póngase en contacto con KINTEK hoy mismo para una consulta.

Guía Visual

Referencias

- Xiaohong Jiang, Z. H. Lei. Mechanism of Iron Powder to Enhance Solid-State Reduction of Chromite Ore. DOI: 10.3390/min15060652

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Qué son las atmósferas de gas inerte y cómo se utilizan en el tratamiento térmico? Prevenga la oxidación y la descarburación para piezas metálicas superiores

- ¿Cuál es la función de un horno de atmósfera tubular? Reducción y Fabricación de Catalizadores de Mn1/CeO2 de Precisión

- ¿Qué desafíos se asocian con el uso de atmósferas inertes? Superar Costos, Seguridad y Complejidad

- ¿Cuáles son las características de los hornos de atmósfera? Descubra el tratamiento térmico preciso para materiales superiores

- ¿Cuáles son las consecuencias de una atmósfera de horno controlada de manera inadecuada? Evite defectos costosos y riesgos de seguridad

- ¿Cuáles son las características clave de un horno inerte? Logre pureza y precisión en el procesamiento térmico

- ¿Cuál es el papel de un horno de recocido de laboratorio en la fabricación de memristores? Mejora de la interfaz y la estabilidad

- ¿Qué materiales y procesos son adecuados para los hornos de atmósfera tipo caja? Soluciones versátiles para el tratamiento térmico controlado