En resumen, los hornos de atmósfera tipo caja son altamente versátiles, diseñados para procesar una amplia gama de materiales, incluyendo metales, aleaciones, cerámicas y compuestos avanzados. Están diseñados para procesos críticos de tratamiento térmico como el recocido, la sinterización, el temple y el tratamiento de soluciones, donde el control del entorno gaseoso es esencial para el resultado final.

La decisión de usar un horno de atmósfera tipo caja no se trata de la forma del horno, sino de la necesidad absoluta de controlar el entorno químico durante el tratamiento térmico. Su propósito es prevenir reacciones no deseadas como la oxidación y permitir modificaciones superficiales específicas que son imposibles al aire libre.

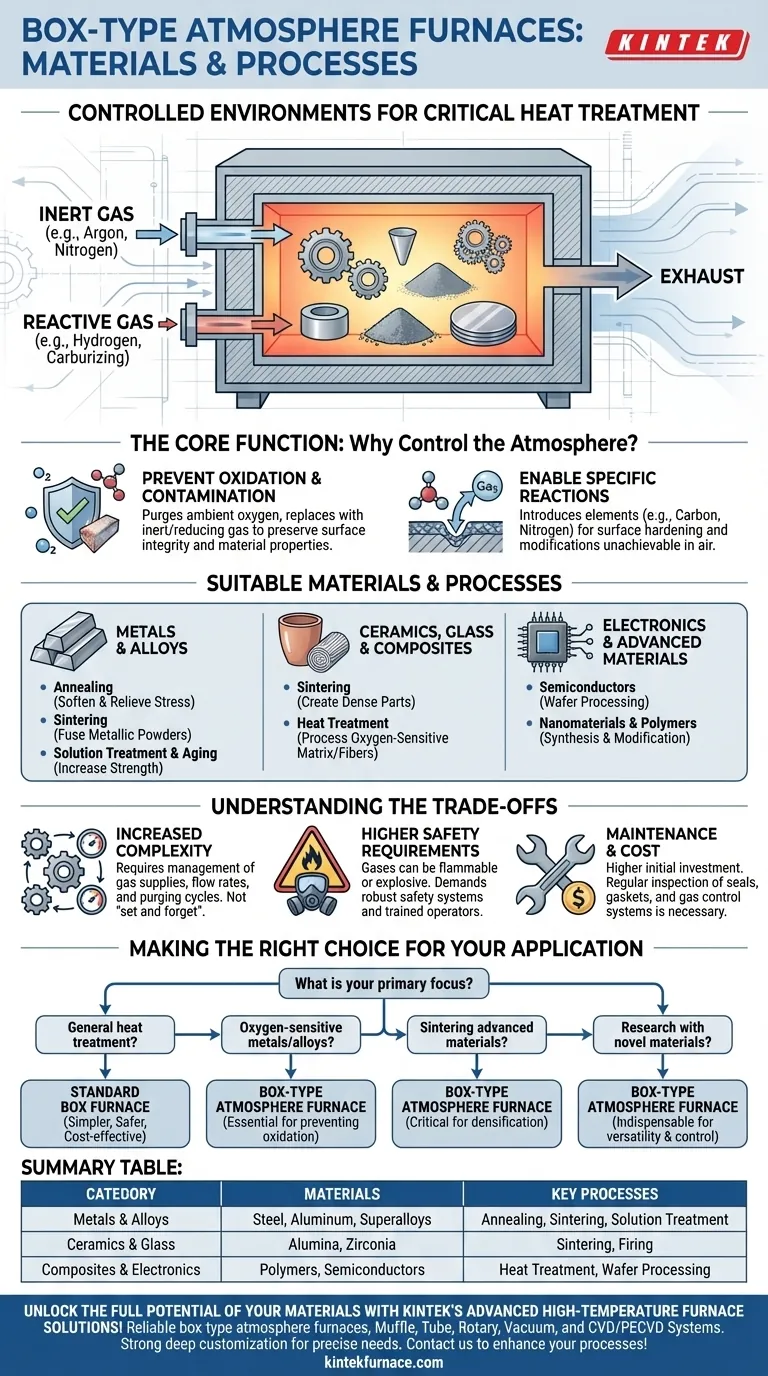

La función principal: ¿Por qué controlar la atmósfera?

La característica definitoria de un horno de atmósfera es su cámara sellada, que permite reemplazar el aire ambiente con un gas específico y controlado. Esta capacidad no es un detalle menor; es fundamental para lograr las propiedades deseadas del material.

Prevención de la oxidación y la contaminación

A temperaturas elevadas, la mayoría de los materiales —especialmente los metales— reaccionan fácilmente con el oxígeno del aire. Esto provoca descascarillado, decoloración y degradación de las propiedades del material.

Un horno de atmósfera purga el oxígeno y lo reemplaza con un gas inerte (como Argón o Nitrógeno) o un gas reductor (como Hidrógeno) para crear un entorno protector. Esto asegura que la superficie del material permanezca limpia y se preserve su integridad.

Habilitación de reacciones materiales específicas

Para algunos procesos, la atmósfera no solo es protectora, sino que es un ingrediente activo. El entorno controlado del horno se utiliza para introducir elementos específicos en la superficie de un material.

Procesos como la carburización (adición de carbono) o la nitruración (adición de nitrógeno) dependen de una atmósfera de gas reactivo para crear una capa superficial endurecida en los componentes de acero, un resultado inalcanzable en un horno estándar.

Materiales y procesos adecuados en detalle

La versatilidad del horno lo convierte en una piedra angular tanto en la producción industrial como en la investigación avanzada.

Metales y Aleaciones

Esta es la aplicación más común. El horno se utiliza para procesos que definen las propiedades mecánicas de los metales.

- Recocido: Calentar y enfriar lentamente para ablandar metales, aliviar tensiones internas y mejorar la ductilidad.

- Sinterización: Fusionar polvos metálicos por debajo de su punto de fusión para crear componentes sólidos, un proceso clave en la metalurgia de polvos.

- Tratamiento de Solución y Envejecimiento: Un proceso de dos pasos, principalmente para aluminio y superaleaciones, para aumentar la resistencia y la dureza.

Cerámicas, Vidrios y Compuestos

Estos materiales a menudo requieren rampas de temperatura precisas y entornos de procesamiento limpios.

- Sinterización: Cocer polvos cerámicos conformados (como alúmina o zirconia) para crear piezas finales densas y duras. La atmósfera previene reacciones que podrían comprometer la integridad de la cerámica.

- Tratamiento Térmico: Procesamiento de materiales compuestos donde la matriz o las fibras de refuerzo son sensibles al oxígeno a altas temperaturas.

Electrónica y Materiales Avanzados

El entorno de alta pureza es crítico para la fabricación y la investigación.

- Semiconductores: Utilizados en ciertas etapas del procesamiento de obleas donde se requiere un entorno específico y no oxidante.

- Nanomateriales y Polímeros: Los investigadores utilizan estos hornos para preparar y modificar materiales novedosos que son altamente reactivos o requieren un entorno ultralimpio.

Comprendiendo las ventajas y desventajas

Elegir un horno de atmósfera implica aceptar un mayor grado de complejidad en comparación con un horno de aire estándar.

Mayor complejidad operativa

Un horno de caja estándar suele ser un dispositivo de "configurar y olvidar". Por el contrario, un horno de atmósfera requiere la gestión de los suministros de gas, los caudales y los ciclos de purga. Los operadores deben asegurarse de que la cámara esté sellada correctamente y que la atmósfera deseada esté establecida y mantenida.

Mayores requisitos de seguridad

Los gases utilizados, como el hidrógeno o el amoníaco craqueado, suelen ser inflamables o explosivos. Esto requiere sistemas de seguridad robustos.

Las instalaciones adecuadas requieren monitoreo de gases, detectores de fugas, componentes a prueba de explosiones y ventilación de emergencia. Lo más importante es que exige operadores profesionalmente capacitados que comprendan los riesgos y los protocolos de seguridad.

Mantenimiento y Costo

La adición de sistemas de control de gas, sellos y enclavamientos de seguridad aumenta el costo inicial y la carga de mantenimiento continuo. Las juntas y los sellos se degradan con el tiempo y requieren inspección y reemplazo regulares para asegurar que la cámara permanezca hermética.

Tomar la decisión correcta para su aplicación

La selección del horno adecuado depende totalmente de los requisitos del material y del entorno operativo.

- Si su enfoque principal es el tratamiento térmico general sin un control atmosférico estricto: Un horno de caja estándar es más simple, seguro y rentable para tareas como el templado de acero o la cocción de cerámicas básicas.

- Si su enfoque principal es el procesamiento de metales o aleaciones sensibles al oxígeno: Un horno de atmósfera tipo caja es esencial para prevenir la oxidación y lograr las propiedades deseadas mediante recocido o envejecimiento.

- Si su enfoque principal es la sinterización de cerámicas avanzadas o polvos metálicos: La atmósfera inerte o reductora controlada es crítica para lograr la densificación completa y prevenir reacciones químicas no deseadas.

- Si su enfoque principal es la investigación con materiales novedosos o reactivos: La versatilidad del horno para manejar varios gases y un control preciso del proceso lo convierte en una herramienta indispensable para la experimentación.

En última instancia, comprender estos principios básicos asegura que seleccione un horno que no solo sea capaz, sino que se adapte perfectamente a sus objetivos técnicos y operativos.

Tabla resumen:

| Categoría | Materiales | Procesos Clave |

|---|---|---|

| Metales y Aleaciones | Acero, Aluminio, Superaleaciones | Recocido, Sinterización, Tratamiento de Solución |

| Cerámicas y Vidrios | Alúmina, Zirconia | Sinterización, Cocción |

| Compuestos y Electrónica | Polímeros, Semiconductores | Tratamiento Térmico, Procesamiento de obleas |

¡Desbloquee todo el potencial de sus materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de atmósfera tipo caja confiables, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra fuerte capacidad de personalización profunda asegura soluciones precisas para sus necesidades experimentales únicas, como recocido, sinterización o manejo de materiales reactivos. Contáctenos hoy para discutir cómo podemos mejorar sus procesos y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior