Si bien son increíblemente efectivas para prevenir reacciones químicas no deseadas, los principales desafíos del uso de atmósferas inertes son los importantes costos operativos, los riesgos críticos de seguridad como la asfixia y la complejidad de ingeniería requerida para implementarlas y mantenerlas de manera efectiva. Estas no son consideraciones menores, sino obstáculos fundamentales que deben abordarse en cualquier diseño de sistema.

El desafío central no es simplemente introducir un gas inerte, sino diseñar un sistema completo que pueda mantener de forma fiable un ambiente no reactivo, garantizando la seguridad del personal y gestionando los costos operativos continuos.

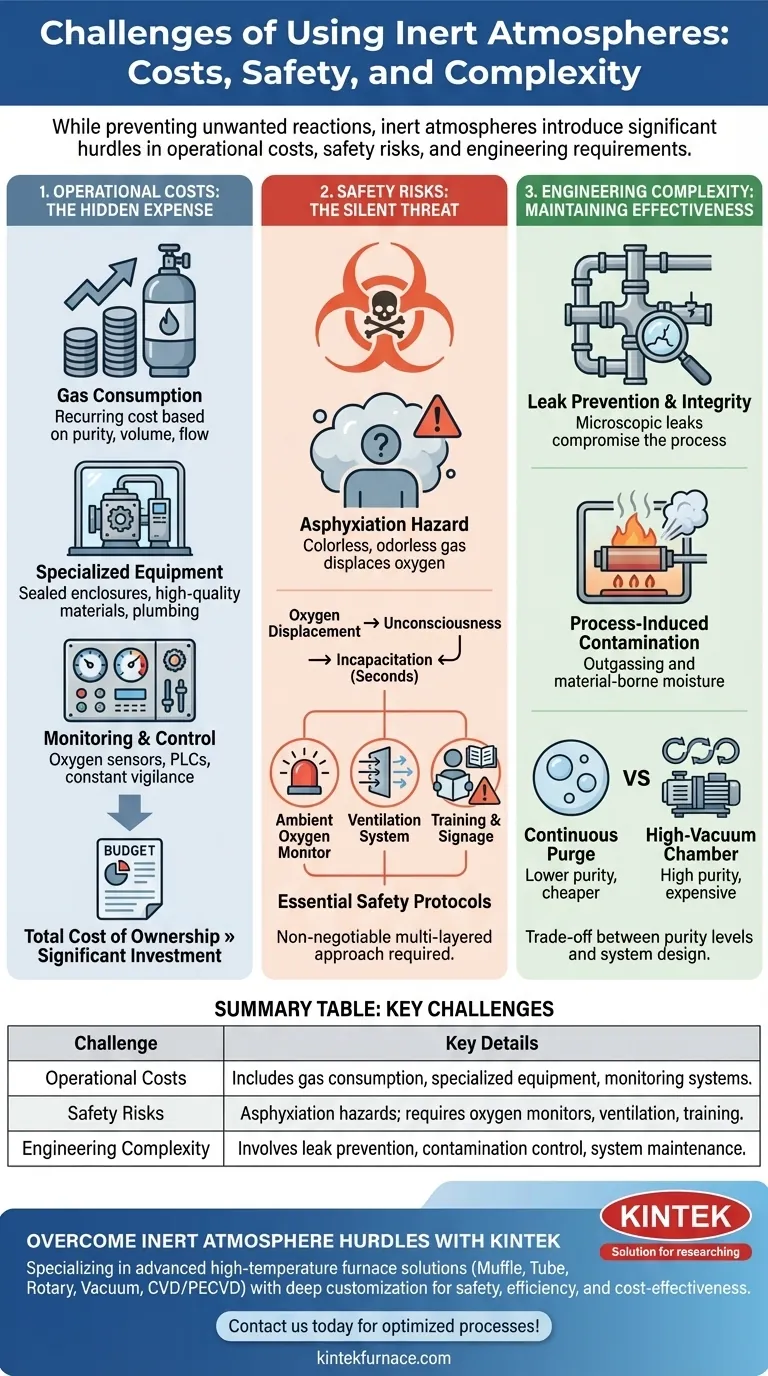

Los Costos Ocultos: Más Allá del Gas en Sí Mismo

La adopción de una atmósfera inerte es una inversión que se extiende mucho más allá del precio del gas nitrógeno o argón. El costo total de propiedad a menudo está impulsado por la infraestructura de soporte.

Consumo Directo de Gas

El precio del gas inerte es un gasto operativo recurrente. Los costos están dictados por el nivel de pureza requerido, el volumen necesario y el caudal necesario para desplazar el oxígeno y compensar cualquier fuga del sistema.

Equipo e Infraestructura Especializados

El equipo estándar rara vez es suficiente. Lograr un ambiente inerte a menudo requiere recintos sellados como guanteras, hornos de tratamiento térmico especialmente diseñados o sistemas de vacío capaces de primero eliminar el aire ambiente antes de rellenar con el gas inerte.

Esto incluye tuberías especializadas, sellos de alta calidad y materiales no reactivos para prevenir la contaminación y las fugas, todo lo cual añade un gasto de capital significativo.

Sistemas de Monitoreo y Control

No se puede simplemente llenar una cámara y esperar lo mejor. Mantener la atmósfera requiere una vigilancia constante, típicamente a través de sistemas automatizados. Esto significa invertir en sensores de oxígeno, manómetros y controladores lógicos programables (PLC) para gestionar el flujo de gas y los ciclos de purga.

El Riesgo Silencioso: Gestión de los Peligros de Asfixia

El desafío más grave es el riesgo para la vida humana. Debido a que los gases inertes desplazan el oxígeno, crean una amenaza inmediata y silenciosa en cualquier espacio cerrado o mal ventilado.

El Peligro del Desplazamiento de Oxígeno

Los gases inertes como el nitrógeno y el argón son incoloros e inodoros. No provocan una sensación de asfixia u otras señales de advertencia del cuerpo antes de que una persona pierda el conocimiento. Un individuo puede entrar en un ambiente deficiente en oxígeno y quedar incapacitado en segundos.

Protocolos Esenciales de Seguridad

Mitigar este riesgo es innegociable. Requiere un enfoque de seguridad de múltiples capas que incluye monitores de oxígeno ambiental con alarmas, sistemas de ventilación robustos, señalización de advertencia clara y capacitación rigurosa para todo el personal que trabaja cerca del equipo.

El Obstáculo de Ingeniería: Mantener la Eficacia

Crear una atmósfera inerte es un desafío; mantener su pureza durante la operación es otro completamente diferente. La eficacia del sistema se ve constantemente amenazada por la contaminación.

La Batalla Constante Contra las Fugas

Incluso las fugas microscópicas en sellos, soldaduras o accesorios pueden permitir que el oxígeno atmosférico se filtre en la cámara, comprometiendo todo el proceso. Diseñar, construir y mantener un sistema verdaderamente hermético es un esfuerzo de ingeniería significativo.

Contaminación Inducida por el Proceso

El propio proceso puede ser una fuente de contaminación. Los materiales introducidos en la cámara pueden contener humedad y aire absorbidos, que luego se liberan. El calentamiento de los componentes también puede hacer que "desprendan gases", liberando gases atrapados que contaminan el ambiente inerte.

La Compensación Entre Pureza y Complejidad

Los métodos más simples, como el burbujeo continuo de gas o la purga, pueden ser más económicos pero a menudo son menos efectivos para lograr niveles muy bajos de oxígeno. Las aplicaciones de alta pureza exigen sistemas más complejos y costosos, como una cámara de alto vacío que se bombea y se rellena varias veces para garantizar la pureza.

Tomando la Decisión Correcta para su Objetivo

Su estrategia para implementar una atmósfera inerte debe estar alineada con sus requisitos técnicos específicos y obligaciones de seguridad.

- Si su enfoque principal es la pureza absoluta para electrónica sensible o síntesis química: Debe invertir en un sistema sellado de alta integridad como una guantera o un horno de vacío con monitoreo continuo de oxígeno.

- Si su enfoque principal es la prevención de la oxidación a granel en procesos como la soldadura o el tratamiento térmico: Un sistema de purga continua puede ser suficiente, pero debe validar su efectividad y priorizar un monitoreo de seguridad robusto para el personal.

- Si su enfoque principal es la seguridad en cualquier aplicación: Los elementos no negociables incluyen monitores de oxígeno ambiental, ventilación diseñada y capacitación integral del personal sobre los peligros de la asfixia.

En última instancia, una estrategia de inertización exitosa depende de tratar la atmósfera no como una simple utilidad, sino como un sistema crítico e ingenierizado.

Tabla Resumen:

| Desafío | Detalles Clave |

|---|---|

| Costos Operativos | Incluye el consumo de gas, equipo especializado (p. ej., recintos sellados) y sistemas de monitoreo (p. ej., sensores de oxígeno). |

| Riesgos de Seguridad | Peligros de asfixia por desplazamiento de oxígeno; requiere monitores de oxígeno, ventilación y capacitación. |

| Complejidad de Ingeniería | Implica la prevención de fugas, el control de la contaminación y el mantenimiento del sistema para la pureza y la eficacia. |

¿Luchando con los desafíos de la atmósfera inerte en su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Con una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales únicas, garantizando seguridad, eficiencia y rentabilidad. Contáctenos hoy para discutir cómo podemos ayudarle a superar estos obstáculos y optimizar sus procesos.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material