En el mundo de la metalurgia, una atmósfera de gas inerte es un ambiente químicamente no reactivo utilizado dentro de un horno de tratamiento térmico. Estas atmósferas, típicamente compuestas de nitrógeno o argón, se utilizan para proteger las piezas metálicas de los efectos dañinos del aire a altas temperaturas, previniendo reacciones químicas no deseadas como la oxidación.

El propósito fundamental del tratamiento térmico es alterar las propiedades físicas de un material, no su composición química. Las atmósferas inertes resuelven el problema central del procesamiento a alta temperatura: reemplazan el aire reactivo con un gas neutro, preservando la química superficial y la integridad estructural previstas del material.

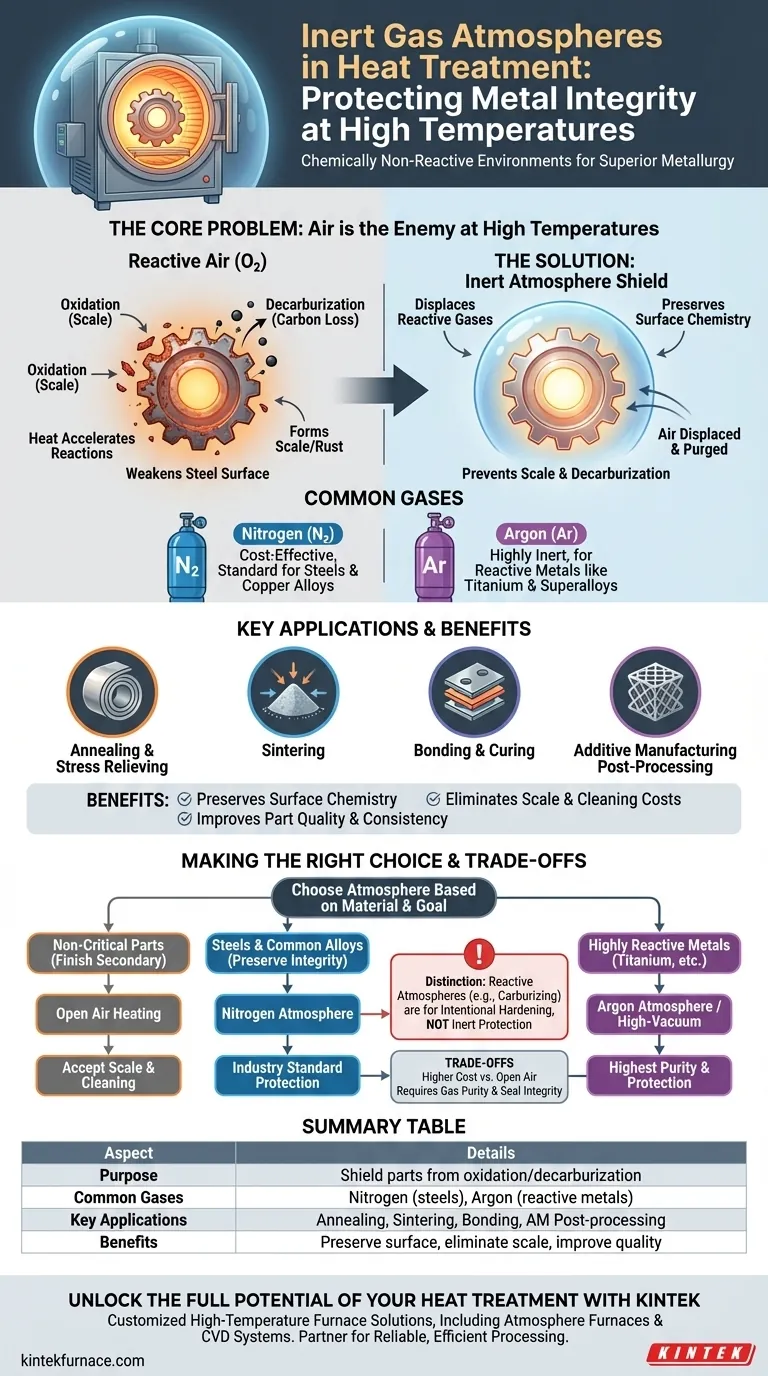

El problema central: por qué el aire es el enemigo a altas temperaturas

El calor es un catalizador. Si bien es esencial para alterar la microestructura de un metal, también acelera drásticamente las reacciones químicas entre la superficie del metal y el aire circundante.

Comprender la oxidación

A temperaturas elevadas, el oxígeno del aire reacciona agresivamente con la mayoría de los metales. Este proceso, conocido como oxidación, forma una capa de óxidos metálicos, o "cascarilla", en la superficie de la pieza.

Esta cascarilla es esencialmente una forma de óxido rápido y de alta temperatura. Puede alterar las dimensiones de un componente, arruinar su acabado superficial y, a menudo, debe eliminarse mediante costosas operaciones secundarias como el chorro de arena o el decapado ácido.

La amenaza de la descarburación

Para los aceros, existe otra amenaza significativa: la descarburación. A altas temperaturas, el carbono cerca de la superficie del acero puede reaccionar con el oxígeno del aire y ser "robado" del material.

Dado que el carbono es el principal elemento endurecedor del acero, su eliminación deja una capa exterior blanda y débil. Esto compromete la resistencia al desgaste y la vida útil a la fatiga de la pieza, haciéndola inadecuada para su aplicación prevista.

Cómo las atmósferas inertes proporcionan una solución

Una atmósfera inerte crea un escudo protector, aislando el componente caliente de los gases reactivos del aire. Esto se logra desplazando el aire dentro del horno.

El principio de desplazamiento

Antes y durante el ciclo de calentamiento, se bombea un flujo continuo de gas inerte a la cámara sellada del horno. Esto purga el oxígeno y la humedad, reemplazándolos con un ambiente estable y no reactivo que no interactuará con la superficie del metal, incluso a temperaturas extremas.

El resultado es una pieza brillante y limpia que sale del horno con la misma química superficial que tenía al entrar.

Gases comunes: Nitrógeno vs. Argón

El nitrógeno (N2) es el caballo de batalla de las atmósferas inertes. Es eficaz para la mayoría de los metales comunes, incluidos los aceros y las aleaciones de cobre, y es relativamente económico.

El argón (Ar) es un gas más verdaderamente inerte y se utiliza para materiales altamente reactivos como el titanio, ciertos aceros inoxidables y superaleaciones. Proporciona un mayor grado de protección donde incluso el nitrógeno podría formar nitruros indeseables.

Aplicaciones clave

Las atmósferas inertes son críticas para cualquier proceso donde la química superficial y el acabado son importantes.

- Recocido y alivio de tensiones: Ablanda el metal o elimina tensiones internas sin crear cascarilla superficial.

- Sinterización: Fusiona piezas de metal en polvo en un proceso donde la oxidación impediría una unión adecuada.

- Unión y curado: Protege una pieza o una capa adhesiva durante un proceso de curado térmico.

- Fabricación aditiva: Crucial para el post-procesamiento de piezas metálicas impresas en 3D, como en el prensado isostático en caliente (HIP), para consolidar la pieza sin comprometer el material.

Comprender las compensaciones

Aunque es altamente eficaz, el uso de una atmósfera inerte implica consideraciones prácticas y no es una solución universal.

Costo vs. Beneficio

La principal compensación es el costo. Operar un horno con un suministro de gas inerte es más costoso que calentar al aire libre. Sin embargo, este costo a menudo se justifica al eliminar el desecho y el gasto de las operaciones de limpieza secundarias.

La pureza es primordial

La eficacia del proceso depende enteramente de la pureza del gas y de la integridad del sello del horno. Cualquier aire que se filtre en la cámara puede contaminar la atmósfera y socavar su función protectora.

Atmósferas inertes vs. reactivas

Es fundamental distinguir las atmósferas inertes de las atmósferas reactivas. Los gases inertes se utilizan únicamente para protección. Las atmósferas reactivas, como las utilizadas para carburación o nitruración, están diseñadas intencionadamente para introducir elementos como carbono o nitrógeno en la superficie del metal para endurecerlo.

Tomar la decisión correcta para su proceso

Su elección de atmósfera del horno depende directamente del material, el proceso y la calidad requerida del componente final.

- Si su enfoque principal es en piezas no críticas donde el acabado superficial es secundario: Calentar al aire libre puede ser suficiente, pero prepárese para la formación de cascarilla y la limpieza.

- Si su enfoque principal es preservar la integridad superficial de aceros y aleaciones comunes: Una atmósfera inerte a base de nitrógeno es el estándar de la industria para prevenir tanto la oxidación como la descarburación.

- Si su enfoque principal es procesar metales altamente reactivos como titanio o superaleaciones: Es necesaria una atmósfera de argón más pura o un horno de alto vacío para una protección completa.

- Si su enfoque principal es cambiar intencionadamente la química superficial para el endurecimiento: Necesita una atmósfera reactiva específica (por ejemplo, carburación o nitruración), no una inerte.

Al controlar la atmósfera, obtiene un control preciso sobre las propiedades finales y la calidad de sus componentes tratados térmicamente.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Propósito | Proteger piezas metálicas del aire para evitar la oxidación y la descarburación durante los procesos a alta temperatura. |

| Gases comunes | Nitrógeno (rentable para aceros, aleaciones de cobre), Argón (para metales reactivos como titanio, superaleaciones). |

| Aplicaciones clave | Recocido, sinterización, unión, curado, post-procesamiento de fabricación aditiva. |

| Beneficios | Preserva la química superficial, elimina la cascarilla, reduce los costos de limpieza secundaria, mejora la calidad de la pieza. |

| Consideraciones | Mayor costo que el aire libre, requiere alta pureza del gas e integridad del sello del horno, no apto para tratamientos reactivos. |

Desbloquee todo el potencial de su tratamiento térmico con KINTEK

¿Lucha contra la oxidación, la descarburación o resultados inconsistentes en su procesamiento de metales? KINTEK tiene la solución. Aprovechando una I+D excepcional y fabricación interna, ofrecemos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Ya sea que trabaje con aceros, aleaciones de cobre o metales altamente reactivos como el titanio, nuestros sistemas de atmósfera inerte garantizan que sus piezas salgan brillantes, limpias y libres de defectos. No deje que el aire comprometa su calidad; asóciese con KINTEK para un tratamiento térmico confiable y eficiente.

Contáctenos hoy para discutir cómo nuestras soluciones de hornos personalizados pueden mejorar su proceso y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento