En esencia, los hornos de atmósfera son sistemas de tratamiento térmico especializados diseñados para controlar con precisión el entorno químico alrededor de un material. Funcionan introduciendo una mezcla de gas específica y preparada artificialmente en una cámara de calentamiento sellada. Esto permite una gama de procesos térmicos como carburación gaseosa, carbonitruración, temple brillante, recocido y normalizado que son imposibles de lograr en hornos al aire libre.

Un horno de atmósfera va más allá del simple calentamiento para convertirse en una herramienta activa para la ingeniería de materiales. Al reemplazar el aire ambiente con una mezcla de gas controlada, previene reacciones no deseadas como la oxidación y permite modificaciones precisas de la superficie, lo que lleva a propiedades de material superiores y eficiencia del proceso.

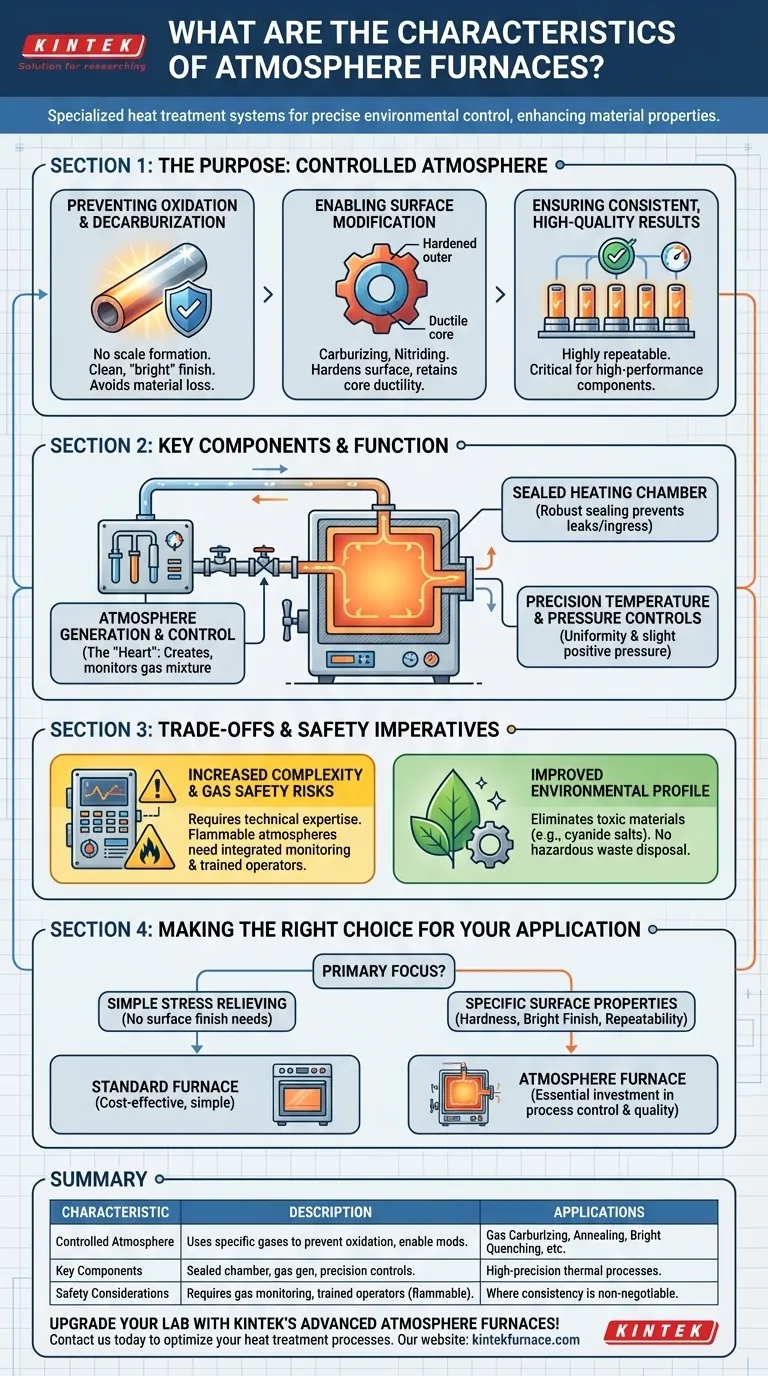

El Propósito de una Atmósfera Controlada

La función principal de un horno de atmósfera es crear un entorno predecible y no reactivo (o selectivamente reactivo) a altas temperaturas. Este control es fundamental para la metalurgia moderna.

Prevención de la Oxidación y la Descarburación

Cuando el acero se calienta en el aire, el oxígeno provoca la formación de una capa de cascarilla (oxidación), que daña el acabado de la superficie y puede provocar la pérdida de material. La atmósfera controlada y con bajo contenido de oxígeno en estos hornos evita esto, lo que da como resultado un acabado de superficie limpio y "brillante".

Habilitación de la Modificación de Superficies

Estos hornos se utilizan para tratamientos termoquímicos que cambian la química de la superficie de una pieza. Al introducir gases ricos en carbono (carburación) o nitrógeno (nitruración), la superficie se puede endurecer significativamente mientras el núcleo permanece dúctil.

Garantía de Resultados Consistentes y de Alta Calidad

Debido a que la atmósfera del horno, la temperatura y la presión están estrictamente controladas, los resultados del proceso de tratamiento térmico son altamente repetibles. Esto es fundamental para la fabricación de componentes de alto rendimiento donde la consistencia no es negociable.

Componentes Clave de un Horno de Atmósfera

Lograr un control ambiental tan preciso requiere un diseño más complejo que un horno estándar. Los componentes principales trabajan en conjunto para mantener la integridad del proceso.

La Cámara de Calentamiento Sellada

El cuerpo y la puerta del horno deben diseñarse con robustos mecanismos de sellado. Esto es fundamental para evitar que la atmósfera controlada se escape y, lo que es más importante, para evitar que el aire ambiente se filtre y contamine el proceso.

Sistemas de Generación y Control de Atmósfera

Este es el corazón del horno. Incluye los sistemas que generan la mezcla de gas requerida (por ejemplo, endotérmica, exotérmica o a base de nitrógeno) y los instrumentos que monitorean y ajustan su composición, caudal y presión.

Controles de Temperatura y Presión de Precisión

Los termopares y los controladores avanzados aseguran que la temperatura sea uniforme y siga los ciclos de calentamiento y enfriamiento prescritos. Los controles de presión trabajan con el sistema de sellado para mantener una ligera presión positiva dentro del horno, lo que previene aún más la entrada de aire.

Comprendiendo los Compromisos y los Imperativos de Seguridad

Si bien son potentes, las capacidades de un horno de atmósfera conllevan consideraciones operativas significativas que los distinguen de los equipos de tratamiento térmico más simples.

Mayor Complejidad frente a los Hornos Estándar

Un horno de caja simple requiere poco más que protección contra altas temperaturas y es fácil de operar. Un horno de atmósfera es un sistema complejo de controles interconectados de gas, calefacción y seguridad que exige un nivel más alto de experiencia técnica.

El Papel Crítico de la Seguridad del Gas

Muchas atmósferas de proceso son inflamables o explosivas (por ejemplo, hidrógeno, monóxido de carbono). Esto requiere monitoreo de gas integrado, detección de fugas y dispositivos a prueba de explosiones. Solo los operadores profesionalmente capacitados deben gestionar estos sistemas debido a los riesgos de seguridad inherentes.

Perfil Ambiental Mejorado

Una ventaja importante es la eliminación de materiales tóxicos utilizados en métodos más antiguos. Los hornos de atmósfera reemplazan los procesos que dependían de sales de cianuro peligrosas, eliminando el desafío y el costo significativos de desechar sales, plantillas y residuos contaminados.

Elegir la Opción Correcta para Su Aplicación

La selección de la tecnología de horno adecuada depende completamente de su material, los requisitos del proceso y las capacidades operativas.

- Si su objetivo principal es el simple alivio de tensiones o el templado sin requisitos de acabado superficial: Es probable que un horno estándar sin atmósfera sea más rentable y más sencillo de operar.

- Si su objetivo principal es lograr una dureza superficial específica o resistencia al desgaste: Un horno de atmósfera es esencial para procesos como la carburación gaseosa o la carbonitruración.

- Si su objetivo principal es producir piezas brillantes y sin óxido después del recocido o la soldadura fuerte: El entorno inerte y controlado de un horno de atmósfera es necesario para proteger la superficie del material.

- Si su objetivo principal es la repetibilidad del proceso para componentes de alto valor: El control preciso que ofrece un horno de atmósfera justifica la inversión en equipos y capacitación del operador.

En última instancia, elegir un horno de atmósfera es una inversión en el control del proceso y la calidad final del material.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Atmósfera Controlada | Utiliza mezclas de gases específicas para prevenir la oxidación y permitir modificaciones superficiales. |

| Componentes Clave | Incluye cámara de calentamiento sellada, sistemas de control de atmósfera y controles de precisión de temperatura/presión. |

| Aplicaciones | Ideal para carburación gaseosa, recocido, temple brillante y otros procesos térmicos de alta precisión. |

| Consideraciones de Seguridad | Requiere monitoreo de gases y operadores capacitados debido a las atmósferas inflamables. |

¡Actualice su laboratorio con los avanzados hornos de atmósfera de KINTEK! Aprovechando una I+D excepcional y una fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas de alta temperatura, incluidos hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando el control del proceso y la calidad del material. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar sus procesos de tratamiento térmico!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente