En resumen, una atmósfera de horno controlada de manera inadecuada tiene consecuencias graves. Conduce a reacciones químicas que arruinan la calidad de la pieza, causando pérdidas financieras directas por productos rechazados y tiempo desperdiciado. Más críticamente, puede dañar equipos de horno costosos y crear riesgos de seguridad significativos para el personal, tanto por gases peligrosos como por piezas finales potencialmente defectuosas.

Una atmósfera controlada no es una configuración opcional; es un ingrediente fundamental en el proceso de tratamiento térmico. No controlarla significa que no solo está produciendo una pieza de calidad inferior, sino que está creando activamente un material defectuoso, arriesgando su equipo y comprometiendo la seguridad de su operación.

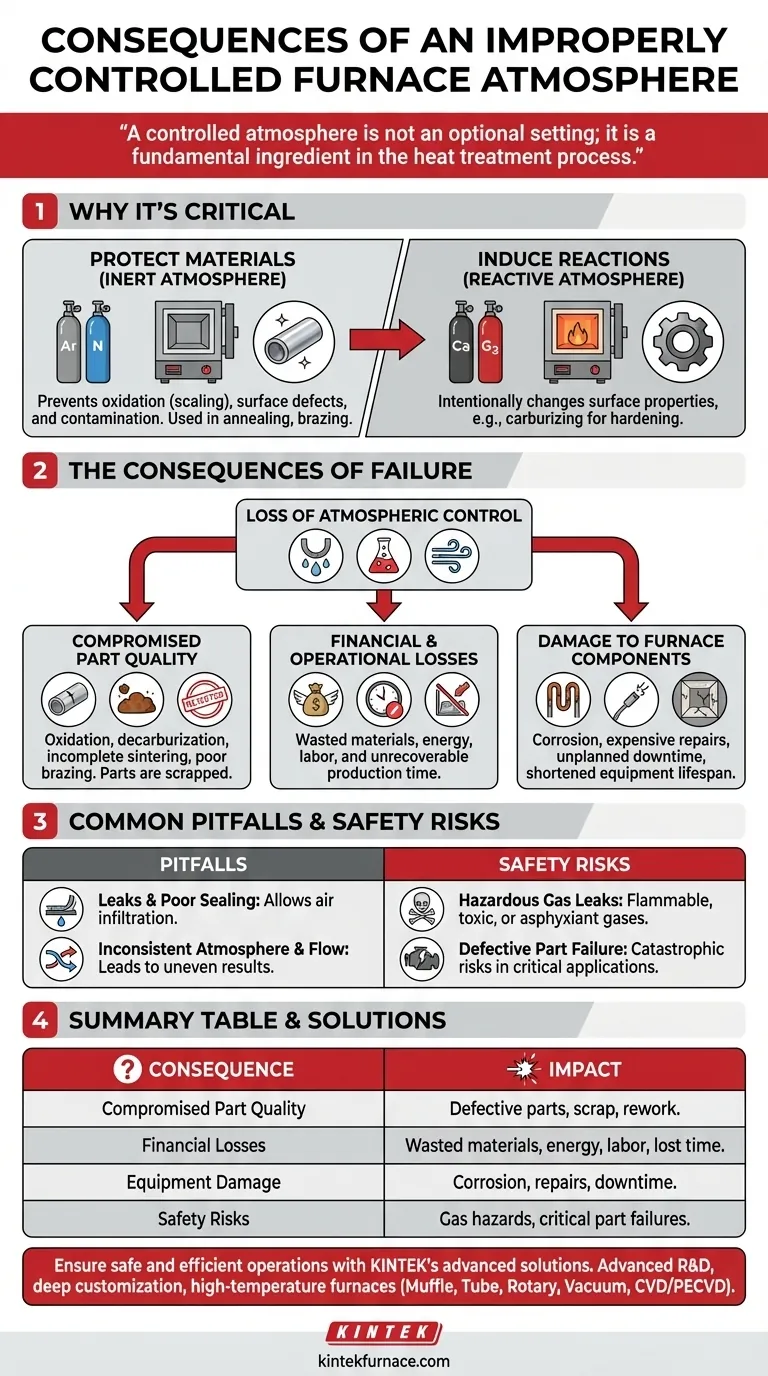

Por qué es fundamental una atmósfera controlada

Para comprender las consecuencias del fallo, primero debemos entender el propósito del control atmosférico. Un horno con atmósfera controlada crea un entorno herméticamente sellado para lograr uno de dos objetivos principales.

Proteger los materiales de la contaminación

Muchos procesos de tratamiento térmico, como el recocido o la soldadura fuerte (brazing), requieren una atmósfera inerte. Se utilizan gases como nitrógeno o argón para desplazar el oxígeno y la humedad del aire.

Sin esta capa protectora, las altas temperaturas harían que el metal reaccionara con el oxígeno, lo que provocaría oxidación (formación de cascarilla) y otros defectos superficiales que comprometen su integridad y acabado.

Inducir las reacciones químicas deseadas

Por el contrario, algunos procesos utilizan una atmósfera reactiva para cambiar intencionalmente las propiedades superficiales de un material.

Por ejemplo, la cementación introduce un gas rico en carbono para endurecer la superficie del acero. Si esta atmósfera no se controla con precisión, la pieza no alcanzará la dureza y las especificaciones de rendimiento requeridas.

Las consecuencias de una atmósfera no controlada

Cuando se pierde el control de la atmósfera debido a fugas, mezclas de gases incorrectas o flujo deficiente, los resultados son predecibles y costosos.

Calidad de la pieza comprometida

Este es el resultado más inmediato. Una atmósfera incorrecta provoca reacciones químicas no deseadas.

Esto puede manifestarse como oxidación, decarburización (pérdida de carbono superficial y dureza), sinterización incompleta en metales en polvo o soldaduras débiles (brazing defectuoso). Las piezas son fundamentalmente defectuosas y deben desecharse.

Pérdidas financieras y operativas

Las piezas rechazadas se traducen directamente en pérdidas financieras. Esto incluye el costo de las materias primas, la energía consumida por el horno, la mano de obra involucrada y el tiempo de producción perdido que nunca se puede recuperar.

Daño a los componentes del horno

La atmósfera incorrecta puede dañar activamente el horno en sí. Ciertos gases a altas temperaturas pueden corroer los elementos calefactores, los termopares y el revestimiento interno del horno.

Esto conduce a reparaciones costosas, tiempo de inactividad no planificado y una vida útil reducida de un equipo de capital crítico.

Errores comunes y riesgos de seguridad

Las fallas en el control atmosférico rara vez son abstractas; están ligadas a descuidos operativos específicos y conllevan riesgos humanos muy reales.

El peligro de las fugas y el sellado deficiente

Una atmósfera controlada es inútil si la cámara del horno no está herméticamente sellada. Incluso una pequeña fuga puede permitir la infiltración de aire exterior, contaminando el ambiente y anulando todo el proceso. Este es un punto de fallo común en equipos antiguos o mal mantenidos.

Atmósfera y flujo inconsistentes

El control adecuado requiere un flujo uniforme de gas en toda la cámara para asegurar que cada pieza esté expuesta a las mismas condiciones. Una mala distribución conduce a resultados inconsistentes en un mismo lote, lo que convierte el control de calidad en una pesadilla.

El riesgo para el personal

La manipulación de gases industriales conlleva peligros inherentes. Un sistema mal gestionado puede provocar fugas de gases inflamables, tóxicos o asfixiantes, lo que representa una amenaza directa para los empleados.

Además, el envío de una pieza defectuosa que luego falle en una aplicación crítica —como en un componente automotriz o aeroespacial— puede tener consecuencias catastróficas para la seguridad del usuario final.

Tomar la decisión correcta para su objetivo

Lograr un control adecuado consiste en alinear sus procedimientos y equipos con su objetivo principal.

- Si su enfoque principal es la calidad constante de las piezas: Asegúrese de que su horno tenga un sello hermético verificado y que la selección de gas, la pureza y las tasas de flujo se gestionen con precisión para cada ciclo.

- Si su enfoque principal es la eficiencia operativa: Invierta en sistemas de control modernos y mantenimiento preventivo para eliminar el reproceso, el desecho y el tiempo de inactividad causados por fallas atmosféricas.

- Si su enfoque principal es la seguridad: Implemente protocolos rigurosos para el manejo de gases, inspeccione periódicamente todos los sellos y dispositivos de seguridad, y nunca comprometa la validación de la pieza antes del envío.

En última instancia, el control preciso de la atmósfera de su horno es el factor determinante que separa un proceso de fabricación confiable y de alta calidad de uno que produce desperdicio y riesgo.

Tabla de resumen:

| Consecuencia | Impacto |

|---|---|

| Calidad de la pieza comprometida | Piezas defectuosas debido a oxidación, decarburización o sinterización deficiente, lo que lleva a desecho y reproceso. |

| Pérdidas financieras | Costos por materiales desperdiciados, energía, mano de obra y tiempo de producción perdido. |

| Daño al equipo | Corrosión de elementos calefactores y revestimientos del horno, causando reparaciones costosas e inactividad. |

| Riesgos de seguridad | Peligros por fugas de gas, humos tóxicos y posibles fallos de la pieza en aplicaciones críticas. |

Asegure que las operaciones de su horno sean seguras y eficientes con las soluciones avanzadas de KINTEK. Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Muffle, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface con precisión sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo podemos mejorar su proceso y proteger sus inversiones.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio