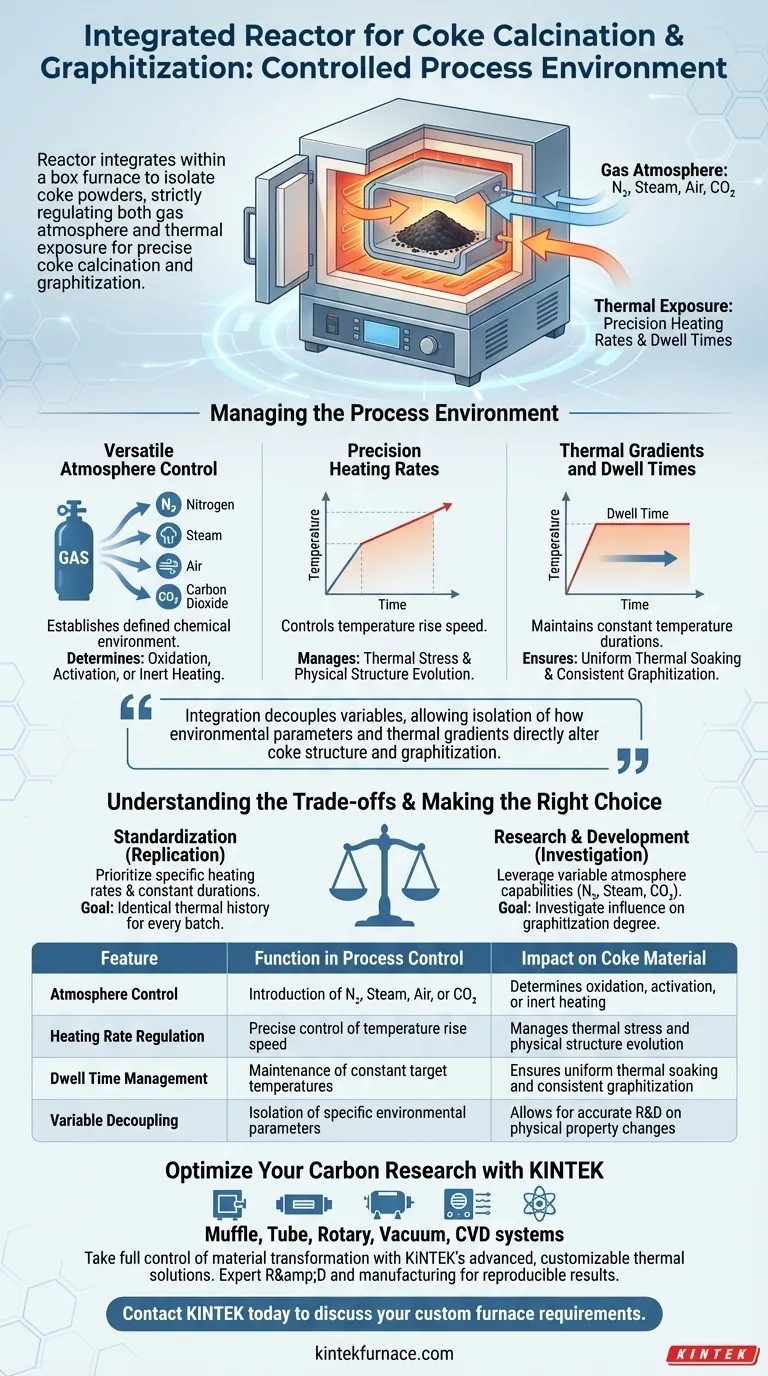

Un reactor integrado en un horno de mufla mantiene un entorno de proceso controlado al aislar los polvos de coque dentro de una cámara especializada que regula estrictamente tanto la atmósfera gaseosa como la exposición térmica. Esta configuración permite la introducción precisa de gases específicos —como nitrógeno, vapor, aire o dióxido de carbono— al tiempo que impone tasas de calentamiento exactas y duraciones de temperatura constantes para garantizar un tratamiento térmico estandarizado.

Esta integración es esencial para desacoplar variables, lo que permite a los investigadores aislar cómo los parámetros ambientales específicos y los gradientes térmicos alteran directamente la estructura física y el grado de grafización del coque.

Gestión del Entorno del Proceso

Control Versátil de la Atmósfera

La función principal del reactor integrado es establecer un entorno químico definido distinto del aire ambiente.

El sistema permite la introducción de diversos agentes, incluidos nitrógeno, vapor, aire o dióxido de carbono. Esta capacidad es fundamental para determinar si el coque experimenta oxidación, activación o calentamiento inerte durante el proceso.

Tasas de Calentamiento de Precisión

A diferencia del curado estándar, esta configuración proporciona control sobre tasas de calentamiento específicas.

Al regular la rapidez con la que aumenta la temperatura, el sistema controla el estrés térmico y la entrada de energía aplicados a los polvos de coque. Este es un factor clave para determinar cómo evoluciona la estructura física del material.

Gradientes Térmicos y Tiempos de Permanencia

Para lograr una grafización consistente, el sistema gestiona los gradientes de temperatura y mantiene duraciones de temperatura constantes.

Estos "tiempos de permanencia" permiten que el material se empape a una temperatura objetivo, asegurando que los efectos térmicos penetren uniformemente en el polvo. Esta uniformidad es necesaria para producir datos estandarizados sobre la transformación del material.

Comprender las Compensaciones

La Complejidad de la Estandarización

Si bien esta configuración ofrece precisión, depende en gran medida del control rígido de múltiples variables interconectadas.

Dado que el sistema está diseñado para investigar cómo los ligeros cambios en los parámetros ambientales influyen en la grafización, cualquier desviación en el flujo de gas o en el gradiente térmico puede alterar la estructura física del coque. Lograr el "tratamiento térmico estandarizado" prometido por el sistema requiere un monitoreo riguroso para garantizar la reproducibilidad entre lotes.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la utilidad de un sistema de reactor integrado, alinee sus parámetros de proceso con sus objetivos específicos:

- Si su enfoque principal es la estandarización: Priorice la replicación de tasas de calentamiento específicas y duraciones de temperatura constantes para garantizar que cada lote de polvo de coque reciba un historial térmico idéntico.

- Si su enfoque principal es la investigación y el desarrollo: Aproveche las capacidades de atmósfera variable (cambiando entre nitrógeno, vapor o CO2) para investigar cómo los diferentes parámetros ambientales influyen específicamente en el grado de grafización.

Al manipular con precisión estas variables térmicas y atmosféricas, usted obtiene la capacidad de diseñar la estructura física del coque con alta previsibilidad.

Tabla Resumen:

| Característica | Función en el Control del Proceso | Impacto en el Material de Coque |

|---|---|---|

| Control de Atmósfera | Introducción de N2, vapor, aire o CO2 | Determina la oxidación, activación o calentamiento inerte |

| Regulación de la Tasa de Calentamiento | Control preciso de la velocidad de aumento de la temperatura | Gestiona el estrés térmico y la evolución de la estructura física |

| Gestión del Tiempo de Permanencia | Mantenimiento de temperaturas objetivo constantes | Asegura un remojo térmico uniforme y una grafización consistente |

| Desacoplamiento de Variables | Aislamiento de parámetros ambientales específicos | Permite I+D precisa sobre cambios en las propiedades físicas |

Optimice su Investigación de Carbono con KINTEK

Tome el control total de la transformación de su material con las soluciones térmicas avanzadas de KINTEK. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufla, tubo, rotatorio, de vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades específicas de investigación. Ya sea que esté estandarizando la calcinación de coque o explorando parámetros complejos de grafización, nuestros sistemas de hornos integrados brindan la precisión de atmósfera y la uniformidad térmica requeridas para obtener resultados reproducibles.

¿Listo para mejorar el procesamiento térmico de su laboratorio? Contacte a KINTEK hoy mismo para discutir sus requisitos de horno personalizados con nuestros especialistas.

Guía Visual

Referencias

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985550

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son los puntos de mantenimiento para el horno de atmósfera de recocido tipo caja? Garantizar un rendimiento constante y la seguridad

- ¿Cuál es el propósito de la atmósfera de vapor en las aplicaciones de hornos? Aumentar la durabilidad del metal con oxidación controlada

- ¿Qué materiales se utilizan habitualmente para construir la cámara de calentamiento en los hornos de atmósfera? Descubra las mejores opciones para su laboratorio

- ¿Qué papel juega un reactor de síntesis auto-propagante a alta temperatura (SHS) en la producción de hidruro de titanio en polvo?

- ¿Qué tipos de gases se utilizan en los hornos inertes para crear un ambiente controlado? Descubra Nitrógeno vs. Argón para resultados óptimos

- ¿Qué condiciones de proceso centrales proporciona un horno de tubo de alta temperatura para la atmósfera de BN-C? Consejos de control experto

- ¿Cómo contribuyen los sistemas de control de atmósfera al funcionamiento de un horno?

- ¿Qué es un horno de crisol (retort furnace) y cuál es su propósito principal? Tratamiento térmico controlado y magistral para sus materiales