En esencia, un horno de crisol es un horno de alta temperatura con una característica de diseño crítica: utiliza un recipiente sellado y hermético a los gases (el "crisol" o "retorta") para calentar materiales. Esto separa la carga de trabajo de los elementos calefactores del horno y del aire exterior, permitiendo un control preciso tanto de la temperatura como de los gases atmosféricos que rodean el material durante el procesamiento.

El propósito central de un horno de crisol no es solo calentar el material, sino hacerlo dentro de un ambiente perfectamente controlado. Este aislamiento previene reacciones químicas no deseadas, como la oxidación, lo que permite procesos de tratamiento térmico que serían imposibles en un horno estándar de aire abierto.

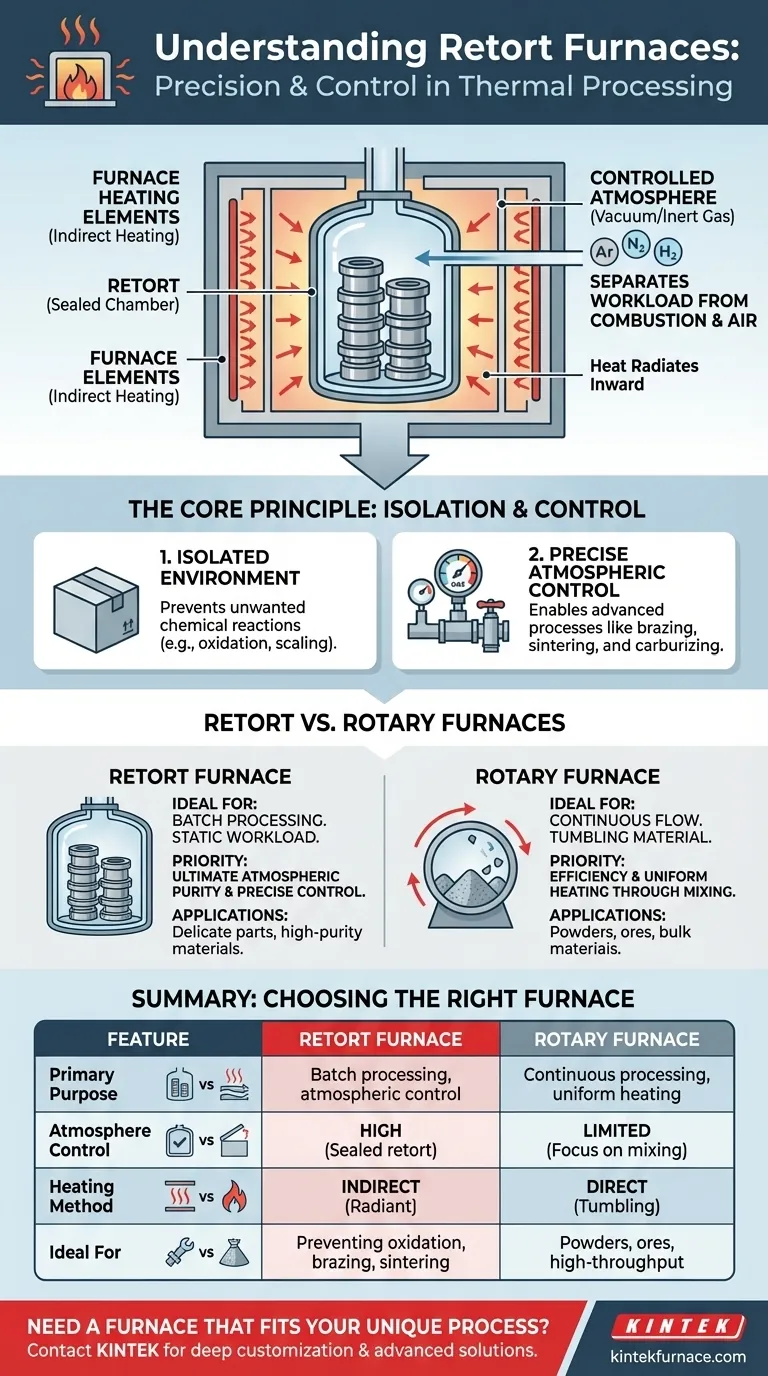

El Principio Central: Aislamiento y Control

La funcionalidad de un horno de crisol se define por su capacidad para crear un entorno de procesamiento aislado. Esto se logra a través de dos elementos de diseño clave: el crisol en sí y el método de calentamiento indirecto.

¿Qué es el "Crisol" (Retort)?

El "crisol" es el corazón del sistema. Es una cámara o recipiente sellado, generalmente hecho de acero o cerámica resistente a altas temperaturas, que contiene el material que se está procesando.

Esta cámara se coloca dentro de la estructura más grande del horno. Su diseño hermético es lo que permite introducir y mantener una atmósfera específica, ya sea un vacío, un gas inerte como el argón o un gas reactivo como el hidrógeno.

La Lógica del Calentamiento Indirecto

En un horno de crisol, los elementos calefactores calientan el crisol desde el exterior. El crisol, a su vez, irradia calor hacia el interior para procesar el material.

Este calentamiento indirecto es crucial. Asegura que el material nunca esté expuesto a los productos de la combustión o a los elementos eléctricos del horno, previniendo la contaminación y garantizando un entorno de procesamiento limpio.

El Poder del Control Atmosférico

La capacidad de manipular la atmósfera es la principal ventaja del horno de crisol. Al eliminar el oxígeno, se puede prevenir la formación de cascarilla y la oxidación en las superficies metálicas.

Además, se pueden introducir gases específicos para cambiar activamente las propiedades del material. Esto permite procesos avanzados como el soldaje fuerte (brazing), la sinterización y la carburación, que dependen de interacciones químicas específicas a altas temperaturas.

Comprender las Compensaciones: Horno de Crisol vs. Hornos Rotatorios

Es común confundir los hornos de crisol con los hornos rotatorios, ya que ambos se utilizan para el procesamiento térmico especializado. Sin embargo, resuelven problemas fundamentalmente diferentes.

Horno de Crisol: Precisión para Lotes

Un horno de crisol es ideal para el procesamiento por lotes, donde la máxima pureza atmosférica y el control preciso son los objetivos principales. La carga de trabajo está estática, asegurando que las piezas delicadas no se dañen.

El enfoque está en lograr propiedades específicas del material en un entorno de alta pureza y altamente controlado.

Horno Rotatorio: Eficiencia para Flujo Continuo

Un horno rotatorio, o horno de tubo rotatorio, está diseñado para el procesamiento continuo de materiales sueltos como polvos, menas o pastillas. Su característica definitoria es una cámara cilíndrica giratoria.

El beneficio principal aquí es el calentamiento uniforme a través de la mezcla. A medida que el tubo gira, revuelve el material, exponiendo constantemente nuevas superficies a la fuente de calor. El objetivo es un alto rendimiento y consistencia térmica para materiales a granel, no necesariamente pureza atmosférica.

La Distinción Clave

Elija un horno de crisol cuando su prioridad sea el control atmosférico perfecto para un lote estático. Elija un horno rotatorio cuando su prioridad sea calentar de manera eficiente y uniforme una corriente móvil de material a granel.

Tomar la Decisión Correcta para su Proceso

Seleccionar la tecnología de horno correcta depende del objetivo principal de su proceso térmico.

- Si su enfoque principal es la pureza del material y la prevención de la oxidación en un proceso por lotes: El ambiente aislado y controlado de un horno de crisol es esencial.

- Si su enfoque principal es calentar uniformemente grandes volúmenes de material suelto en un flujo continuo: Un horno rotatorio está diseñado específicamente para este tipo de rendimiento y eficiencia de mezcla.

- Si su enfoque principal es el tratamiento térmico simple donde la exposición a la atmósfera no es una preocupación: Un horno estándar, sin crisol, puede ser la solución más rentable.

Comprender esta diferencia fundamental entre el aislamiento para la pureza y el movimiento para la uniformidad es clave para seleccionar el equipo de procesamiento térmico correcto.

Tabla de Resumen:

| Característica | Horno de Crisol | Horno Rotatorio |

|---|---|---|

| Propósito Principal | Procesamiento por lotes con control atmosférico preciso | Procesamiento continuo para calentamiento uniforme de materiales a granel |

| Control de Atmósfera | Alto (crisol sellado para vacío/gases inertes) | Limitado (se centra en la mezcla, no en la pureza) |

| Método de Calentamiento | Indirecto (calienta el crisol, que irradia hacia el interior) | Directo (la cámara giratoria revuelve el material) |

| Ideal Para | Prevenir la oxidación, soldaje fuerte (brazing), sinterización | Polvos, menas, aplicaciones de alto rendimiento |

¿Necesita un horno que se adapte a su proceso único? En KINTEK, nos especializamos en soluciones avanzadas de alta temperatura adaptadas a sus necesidades. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales. Ya sea que trabaje en ciencia de materiales, metalurgia o investigación, ¡contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores! Contáctenos ahora para una consulta.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior