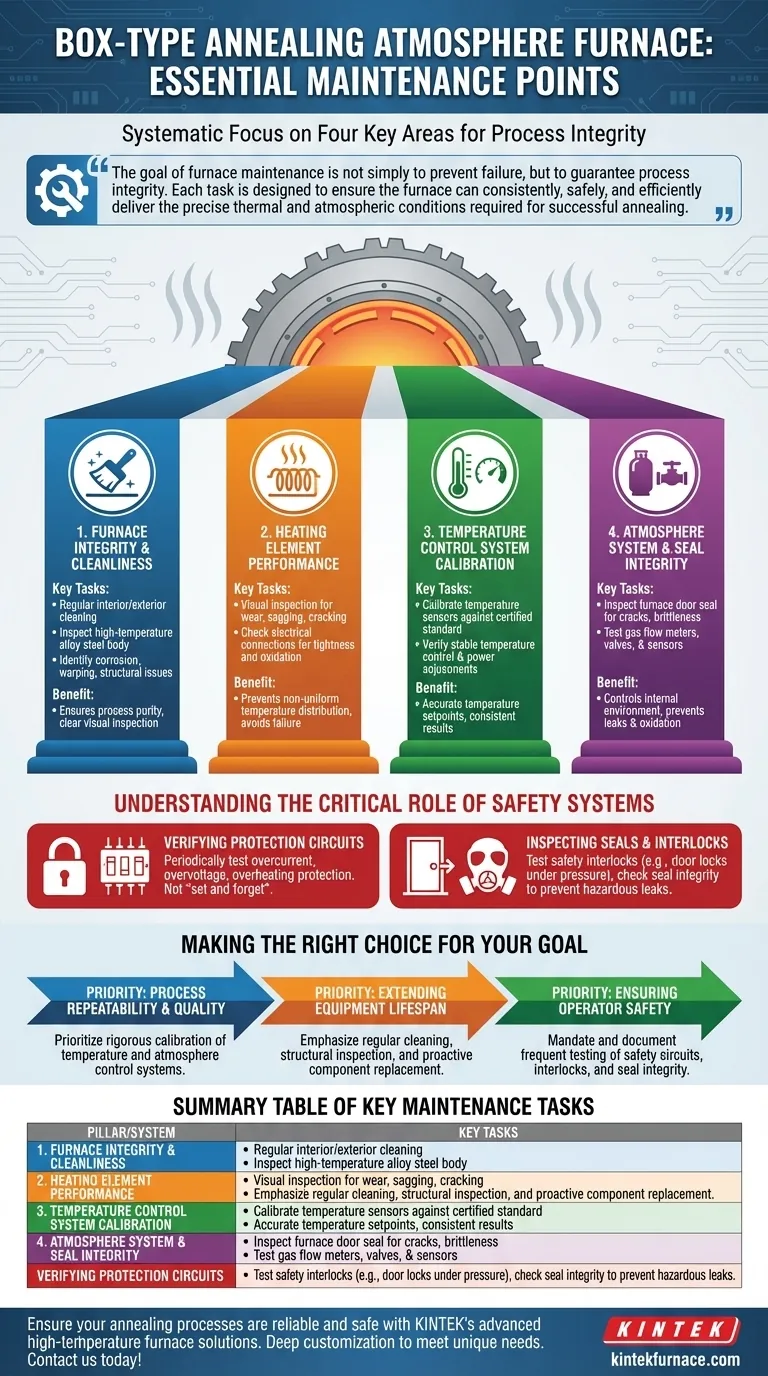

En esencia, el mantenimiento de un horno de atmósfera de recocido tipo caja implica un enfoque sistemático en cuatro áreas clave. Estas son la limpieza regular de la estructura del horno, la verificación de los elementos calefactores, la calibración del sistema de control de temperatura y el aseguramiento de la integridad del sistema de control de atmósfera.

El objetivo del mantenimiento del horno no es simplemente prevenir fallos, sino garantizar la integridad del proceso. Cada tarea está diseñada para asegurar que el horno pueda entregar de manera constante, segura y eficiente las condiciones térmicas y atmosféricas precisas requeridas para un recocido exitoso.

Los Cuatro Pilares del Mantenimiento del Horno

Un programa de mantenimiento integral se construye sobre una atención constante a los sistemas operativos principales del horno. Descuidar cualquiera de estos pilares puede comprometer todo el proceso de tratamiento térmico.

Pilar 1: Integridad y Limpieza del Horno

La limpieza regular es la base de la inspección física y la pureza del proceso.

Los contaminantes en las superficies interiores pueden vaporizarse a altas temperaturas, afectando negativamente la atmósfera controlada y potencialmente arruinando la pieza de trabajo.

La limpieza exterior permite una inspección visual clara del cuerpo del horno, que generalmente está hecho de acero aleado de alta temperatura. Esto ayuda a identificar tempranamente cualquier posible corrosión, deformación o problema estructural.

Pilar 2: Rendimiento del Elemento Calefactor

Los elementos calefactores son el corazón del sistema de entrega térmica del horno.

Inspeccione visualmente los elementos en busca de signos de desgaste, pandeo o agrietamiento. Un elemento dañado no solo fallará, sino que también puede crear una distribución de temperatura no uniforme, lo que lleva a resultados de recocido inconsistentes en toda la pieza de trabajo.

Verifique que las conexiones eléctricas estén apretadas y sin signos de oxidación. Una conexión deficiente aumenta la resistencia y puede convertirse en un punto de fallo o un peligro de incendio.

Pilar 3: Calibración del Sistema de Control de Temperatura

Un sistema de control no calibrado hace que sus puntos de ajuste de temperatura no tengan sentido. El sistema depende de una retroalimentación precisa para funcionar.

Los sensores de temperatura son el dispositivo de retroalimentación más crítico del horno. Deben calibrarse con respecto a un estándar de referencia certificado de forma regular para asegurar que la temperatura que establece sea la temperatura que realmente experimenta la pieza de trabajo.

Verifique que el sistema de control ajuste correctamente la potencia de calentamiento para mantener una temperatura estable. Las derivas o grandes fluctuaciones indican un posible problema con el controlador o los sensores.

Pilar 4: Integridad del Sistema de Atmósfera y Sellado

Para un horno de atmósfera, controlar el ambiente interno es tan importante como controlar la temperatura.

El sello de la puerta del horno es la barrera principal contra las fugas. Inspecciónelo regularmente en busca de grietas, fragilidad o compresión que comprometan su capacidad para contener la atmósfera y mantener fuera el oxígeno.

Pruebe el sistema de control de atmósfera en sí. Asegúrese de que los medidores de flujo de gas sean precisos, que las válvulas funcionen correctamente y que cualquier sensor de presión u oxígeno esté calibrado adecuadamente.

Comprender el Papel Crítico de los Sistemas de Seguridad

Más allá de los pilares operativos principales, los sistemas de seguridad exigen comprobaciones dedicadas y rigurosas. Estos sistemas protegen a su personal, instalación y al equipo mismo.

Verificación de Circuitos de Protección

Su horno está equipado con múltiples dispositivos de seguridad, como protección contra sobrecorriente, sobretensión y sobrecalentamiento. Estas no son características de "configurar y olvidar".

Deben probarse periódicamente para asegurar que cortarán la energía y activarán las alarmas según lo diseñado en una situación anormal. Esta verificación es una parte innegociable de cualquier plan de mantenimiento responsable.

Inspección de Sellos e Interbloqueos

Una fuga de atmósfera puede ser un peligro significativo, particularmente si el gas del proceso es inflamable o si el gas inerte desplaza el oxígeno en el área de trabajo. La integridad del sello de la puerta es un punto de control de seguridad crítico.

Pruebe cualquier interbloqueo de seguridad, como aquellos que impiden que la puerta se abra bajo presión o a altas temperaturas.

Tomar la Decisión Correcta para su Objetivo

Un plan de mantenimiento estructurado debe alinearse con sus prioridades operativas. Utilice la siguiente guía para adaptar su enfoque.

- Si su enfoque principal es la repetibilidad del proceso y la calidad: Priorice la calibración rigurosa de sus sistemas de control de temperatura y atmósfera.

- Si su enfoque principal es extender la vida útil del equipo: Enfatice la limpieza regular, la inspección estructural y el reemplazo proactivo de componentes de desgaste como elementos calefactores y sellos de puerta.

- Si su enfoque principal es garantizar la seguridad del operador: Exija y documente las pruebas frecuentes de todos los circuitos de seguridad, interbloqueos e integridad del sello.

En última instancia, el mantenimiento proactivo es una inversión en la certeza operativa y la calidad constante de su producto final.

Tabla Resumen:

| Pilar de Mantenimiento | Tareas Clave |

|---|---|

| Integridad y Limpieza del Horno | Limpieza interior y exterior regular; inspeccionar en busca de corrosión, deformación y problemas estructurales |

| Rendimiento del Elemento Calefactor | Inspección visual de desgaste, pandeo, agrietamiento; verificar que las conexiones eléctricas estén apretadas y sin oxidación |

| Calibración del Sistema de Control de Temperatura | Calibrar sensores de temperatura; verificar el control de temperatura estable y los ajustes de potencia |

| Integridad del Sistema de Atmósfera y Sellado | Inspeccionar sellos de puerta en busca de grietas o fragilidad; probar medidores de flujo de gas, válvulas y sensores |

| Sistemas de Seguridad | Probar protección contra sobrecorriente, sobretensión, sobrecalentamiento; verificar interbloqueos de puerta e integridad del sello |

Asegure procesos de recocido confiables y seguros con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y fabricación interna, ofrecemos Hornos de Crisol, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos con profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material