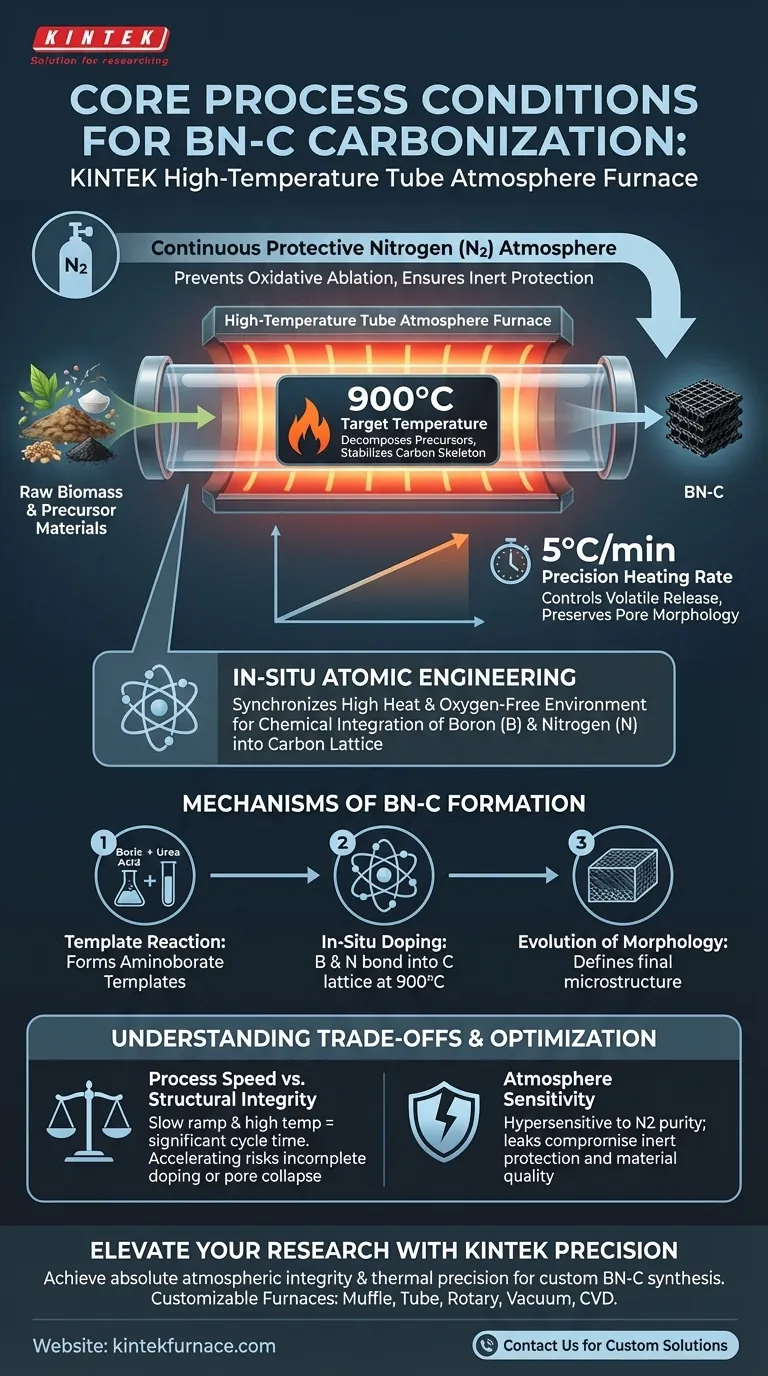

Los hornos de atmósfera de tubo de alta temperatura proporcionan un entorno térmico estrictamente controlado definido por temperaturas que alcanzan 900 °C bajo una atmósfera protectora continua de nitrógeno.

Para la carbonización de materiales BN-C (Boro-Nitrógeno-Carbono), este equipo mantiene una velocidad de calentamiento precisa, típicamente 5 °C por minuto. Esta combinación específica de temperatura, flujo de gas inerte y tasa de rampa crea las condiciones necesarias para la descomposición térmica y el dopaje químico simultáneos.

Conclusión principal El horno de tubo funciona como algo más que una fuente de calor; actúa como un reactor para la ingeniería atómica in situ. Al sincronizar el alto calor con un entorno libre de oxígeno, fuerza la integración química de boro y nitrógeno en la red de carbono, al tiempo que evita la destrucción oxidativa del marco del material en desarrollo.

Los parámetros críticos del proceso

Estabilidad térmica y temperatura objetivo

Para sintetizar con éxito materiales BN-C, el horno debe mantener un entorno estable hasta 900 °C.

Esta alta meseta de temperatura es necesaria para descomponer completamente los precursores como el lignosulfonato de sodio. A esta temperatura, los componentes orgánicos se eliminan, dejando un esqueleto carbonoso estable.

Control de la atmósfera protectora

Una atmósfera de nitrógeno estricta es innegociable durante este proceso.

El horno mantiene un flujo continuo de gas inerte para desplazar el oxígeno. Sin esta protección, el marco de carbono y los agentes dopantes sufrirían ablación oxidativa (quemado) en lugar de formar una estructura sólida.

Velocidades de calentamiento de precisión

El protocolo de calentamiento estándar implica una tasa de rampa controlada de 5 °C por minuto.

Este aumento gradual es fundamental para gestionar la liberación de componentes volátiles. Una tasa controlada asegura que la evolución de los gases no destruya la morfología en desarrollo o la estructura de poros del material.

Mecanismos de formación de BN-C

Facilitación de la reacción de plantilla

El entorno del horno induce reacciones químicas específicas entre los precursores dopantes.

Bajo estas condiciones, el ácido bórico y la urea reaccionan para formar plantillas de aminoborato. Este paso intermedio es esencial para la estructuración del material final y no puede ocurrir eficientemente si el perfil térmico es errático.

Dopaje in situ

La ventaja principal de este proceso es el dopaje in situ del marco de carbono.

A medida que la carbonización avanza a 900 °C, los átomos de boro y nitrógeno se unen químicamente a la red de carbono. Esto transforma un material de carbono simple en un compuesto BN-C funcionalizado con propiedades electrónicas o catalíticas mejoradas.

Evolución de la morfología

La combinación del flujo de gas y el calor determina la forma física del material.

El proceso impulsa la evolución final de la morfología del material. Al eliminar cuidadosamente los volátiles mientras se estabiliza el esqueleto, el horno asegura la creación de una microestructura distinta en lugar de un carbón amorfo.

Comprender las compensaciones

Velocidad del proceso frente a la integridad estructural

Existe una compensación inherente entre el rendimiento y la calidad del material.

El requisito de una tasa de rampa lenta (5 °C/min) y una alta temperatura final (900 °C) significa que el tiempo de ciclo es significativo. Acelerar este proceso para aumentar la velocidad de producción corre el riesgo de un dopaje incompleto o el colapso de la estructura de poros debido a la rápida liberación de gas.

Sensibilidad a la atmósfera

La calidad del material BN-C final es hipersensible a la pureza de la atmósfera inerte.

Incluso fugas menores o impurezas en el flujo de nitrógeno pueden provocar una oxidación parcial. Esto compromete la "protección inerte estricta" requerida para preservar la masa de carbono y asegura la estabilidad de las fases cristalinas.

Tomar la decisión correcta para su objetivo

Al configurar un horno de tubo para la síntesis de BN-C, alinee sus parámetros de proceso con sus objetivos de material específicos.

- Si su enfoque principal es la Eficiencia de Dopaje: Priorice el mantenimiento de la meseta de temperatura de 900 °C para asegurar la máxima reacción entre el ácido bórico, la urea y la fuente de carbono para una incorporación óptima de B y N.

- Si su enfoque principal es el Control Microestructural: Adhiérase estrictamente a la tasa de rampa de 5 °C/min para evitar el colapso estructural causado por la rápida salida de componentes volátiles.

Dominar el equilibrio entre la intensidad térmica y la protección atmosférica es la clave para convertir biomasa cruda y sales en materiales BN-C de alto rendimiento.

Tabla resumen:

| Parámetro del proceso | Especificación requerida | Rol en la síntesis de BN-C |

|---|---|---|

| Temperatura objetivo | 900 °C | Descompone precursores y estabiliza el esqueleto de carbono |

| Tipo de atmósfera | Nitrógeno (N2) | Previene la ablación oxidativa y asegura la protección inerte |

| Velocidad de calentamiento | 5 °C por minuto | Controla la liberación de volátiles y preserva la morfología de los poros |

| Mecanismo de dopaje | Ingeniería atómica in situ | Facilita la integración de B y N en la red de carbono |

Mejore su investigación de materiales con la precisión KINTEK

Lograr el compuesto BN-C perfecto requiere más que solo calor; exige una integridad atmosférica absoluta y precisión térmica. En KINTEK, nos especializamos en soluciones de laboratorio de alto rendimiento respaldadas por I+D experta y fabricación avanzada.

Ya sea que necesite sistemas Muffle, Tube, Rotary, Vacuum o CVD, nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus requisitos únicos de carbonización y dopaje.

¿Listo para optimizar su proceso de síntesis? Contáctenos hoy para encontrar su solución de horno personalizada y experimente la diferencia KINTEK en la ciencia de materiales.

Guía Visual

Referencias

- Dichao Wu, Kang Sun. Lignin‐derived carbon with pyridine N‐B doping and a nanosandwich structure for high and stable lithium storage. DOI: 10.1002/cey2.511

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cómo se utiliza el horno de caja de atmósfera protectora en la metalurgia de polvos? Esencial para la sinterización de polvos metálicos

- ¿Qué ambiente atmosférico se requiere para el desaglutinante catalítico MIM? Logre una pureza del 99,999% para piezas metálicas perfectas

- ¿Cuáles son las aplicaciones principales de los hornos de retorta? Desbloquee la precisión en el procesamiento a alta temperatura

- ¿Por qué es importante la naturaleza inerte del argón en las aplicaciones de hornos? Proteger los materiales de las reacciones a alta temperatura

- ¿Cómo influyen las diferentes atmósferas de gas en las propiedades del biochar? Optimice su rendimiento y activación de pirólisis

- ¿Cuáles son las ventajas de usar un horno de atmósfera? Logre un control químico preciso para materiales superiores

- ¿Cuáles son los componentes clave de un horno de retorta? Desbloquee el control preciso del tratamiento térmico

- ¿En qué campos se aplica comúnmente el principio de atmósfera inerte? Descubra los usos clave en el tratamiento térmico, la alimentación y más