En las aplicaciones de hornos, la naturaleza inerte del argón es fundamental porque crea una atmósfera protectora que evita que los materiales reaccionen con el aire a altas temperaturas. Este escudo no reactivo es esencial para prevenir cambios químicos dañinos como la oxidación, asegurando que el producto final mantenga su pureza, resistencia y calidad superficial previstas.

A las temperaturas extremas que se encuentran en los hornos industriales, la mayoría de los materiales se vuelven muy vulnerables a las reacciones químicas con el aire circundante. El argón actúa como un escudo invisible y no reactivo, desplazando el oxígeno y otros gases para garantizar que la integridad del material se conserve durante todo el proceso.

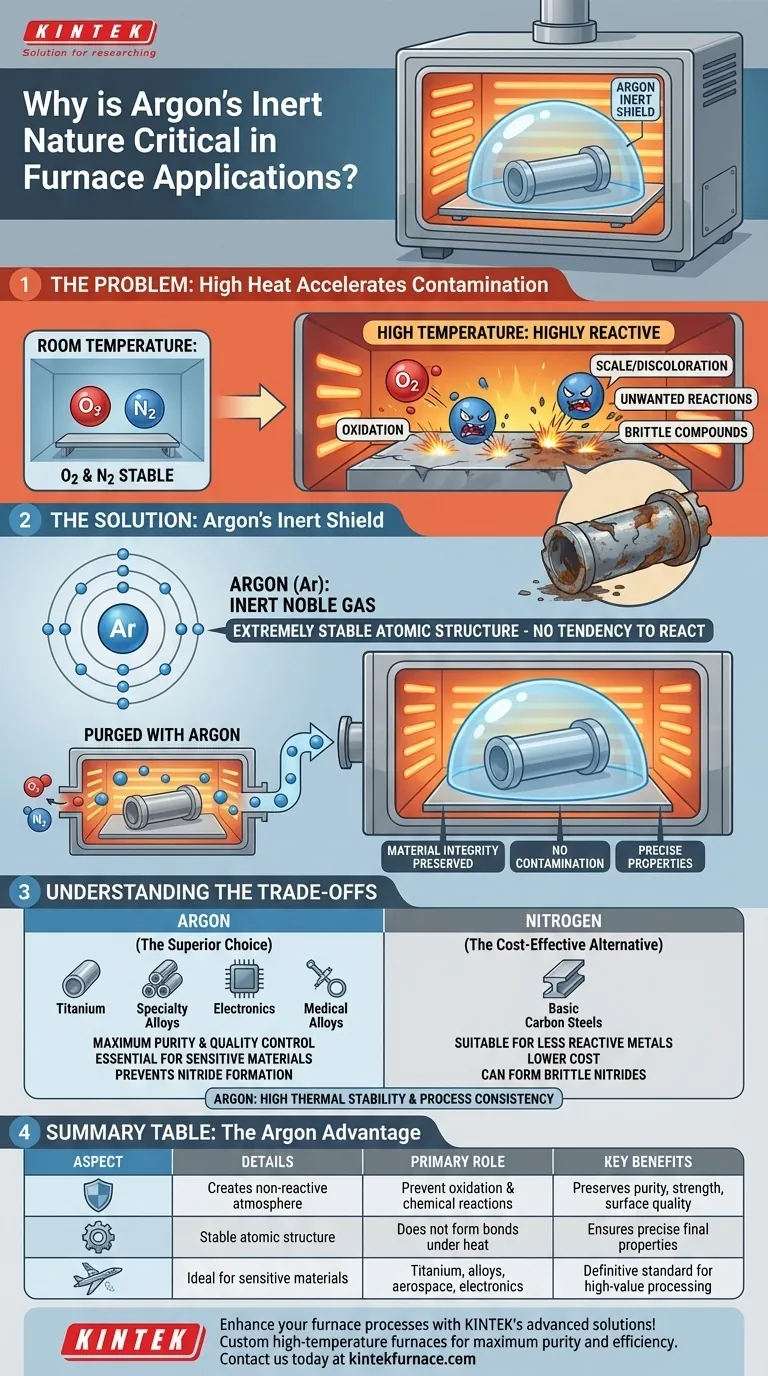

El problema: el calor intenso acelera la contaminación

A temperatura ambiente, el oxígeno y el nitrógeno del aire son relativamente estables. Sin embargo, introducir el calor intenso de un horno cambia drásticamente su comportamiento.

La agresión del aire caliente

El aire que respiramos es aproximadamente 21% oxígeno y 78% nitrógeno. Cuando se calientan, estos gases se vuelven altamente reactivos y ansiosos por formar enlaces químicos con otros elementos.

El daño de la oxidación

La oxidación es la forma más común de contaminación a alta temperatura. El oxígeno caliente reacciona fácilmente con las superficies metálicas, formando una capa de óxidos, comúnmente vista como cascarilla o decoloración. Esta capa puede arruinar el acabado superficial de un producto, alterar sus dimensiones y comprometer su integridad estructural.

La amenaza de reacciones no deseadas

Más allá del simple oxígeno, otros gases como el nitrógeno y el vapor de agua también pueden reaccionar con los materiales en un horno. Estas reacciones pueden introducir impurezas o formar compuestos frágiles dentro del material, alterando fundamentalmente sus propiedades mecánicas y químicas.

El argón como solución: el escudo inerte

El valor del argón proviene de lo que no hace. Como gas noble, su estructura atómica lo hace extremadamente estable y no propenso a participar en reacciones químicas.

Lo que realmente significa "inerte"

El argón tiene una capa exterior de electrones completa, que es un estado atómico altamente estable. Esto significa que no tiene tendencia a compartir, ganar o perder electrones para formar enlaces con otros elementos, incluso bajo calor y presión intensos.

Purga del entorno

Para ser eficaz, el argón se utiliza para purgar la cámara del horno. Este proceso consiste en inundar el horno sellado con gas argón, que es más pesado que el aire y desplaza el oxígeno reactivo, el nitrógeno y cualquier humedad presente.

Preservación de la integridad del material

Una vez que el horno se llena con esta atmósfera inerte de argón, los materiales se pueden calentar, fundir, recocer o soldar sin riesgo de contaminación. El material solo está expuesto al argón no reactivo, lo que garantiza que su pureza y propiedades permanezcan exactamente como se especificaron.

Comprensión de las compensaciones

Aunque el argón es muy eficaz, no es la única opción, y su uso implica consideraciones específicas.

¿Por qué no simplemente usar nitrógeno?

El nitrógeno también se utiliza para crear una atmósfera protectora y es significativamente más barato que el argón. Sin embargo, no es verdaderamente inerte. A altas temperaturas, el nitrógeno puede reaccionar con ciertos metales como el titanio, el aluminio y algunos aceros inoxidables para formar compuestos frágiles llamados nitruros.

Argón para materiales sensibles

Para procesos que involucran metales altamente reactivos o aplicaciones donde incluso las impurezas traza son inaceptables, como en la fabricación de productos electrónicos o aleaciones de grado médico, el argón es la opción superior y, a menudo, necesaria.

Un beneficio secundario: estabilidad térmica

Si bien su función principal es la protección química, la densidad y la baja conductividad térmica del argón también ayudan a mantener una temperatura más estable y uniforme dentro del horno. Esto puede reducir el consumo de energía y mejorar la consistencia del proceso.

Tomar la decisión correcta para su proceso

Elegir el gas atmosférico correcto es una decisión crítica basada en el tipo de material, los requisitos del proceso y el costo.

- Si su enfoque principal es la rentabilidad con metales menos reactivos: El nitrógeno puede ser una opción adecuada para procesar materiales como los aceros al carbono básicos.

- Si su enfoque principal es la máxima pureza y control de calidad: El argón es el estándar definitivo para procesar materiales sensibles y de alto valor como el titanio, las aleaciones especiales y los componentes para las industrias aeroespacial o de semiconductores.

- Si su enfoque principal es la soldadura de alta calidad o la impresión 3D de metales: El argón es esencial para proteger el charco de metal fundido de la contaminación atmosférica, asegurando un resultado fuerte, limpio y no poroso.

En última instancia, seleccionar argón es una inversión en control de procesos, lo que garantiza que los materiales salgan del horno con las propiedades precisas para las que fueron diseñados.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Función principal | Crea un escudo no reactivo para prevenir la oxidación y otras reacciones químicas a altas temperaturas. |

| Beneficios clave | Preserva la pureza, resistencia y calidad superficial del material; asegura propiedades precisas en los productos finales. |

| Usos comunes | Ideal para materiales sensibles como titanio, aleaciones y en aplicaciones aeroespaciales, electrónicas y de soldadura. |

| Comparación | Más eficaz que el nitrógeno para metales reactivos, ya que evita la formación de nitruros e impurezas. |

¡Mejore sus procesos de horno con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de alta temperatura como los de Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD, con una profunda personalización para satisfacer sus necesidades únicas. Asegure la máxima pureza y eficiencia: contáctenos hoy para discutir cómo nuestras soluciones de horno personalizadas pueden beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior