En resumen, la principal ventaja de un horno de atmósfera es su capacidad para controlar con precisión el entorno químico durante el tratamiento térmico. Este control previene reacciones no deseadas como la oxidación, mejora la calidad e integridad del material y aumenta la eficiencia de todo el proceso de fabricación, desde el uso de energía hasta el acabado final.

Un horno de atmósfera no es solo una herramienta para aplicar calor; es un reactor químico altamente controlado. Su valor principal reside en crear un entorno gaseoso específico, protector o reactivo, que asegura que el material procesado logre sus propiedades deseadas exactas, libre de contaminación.

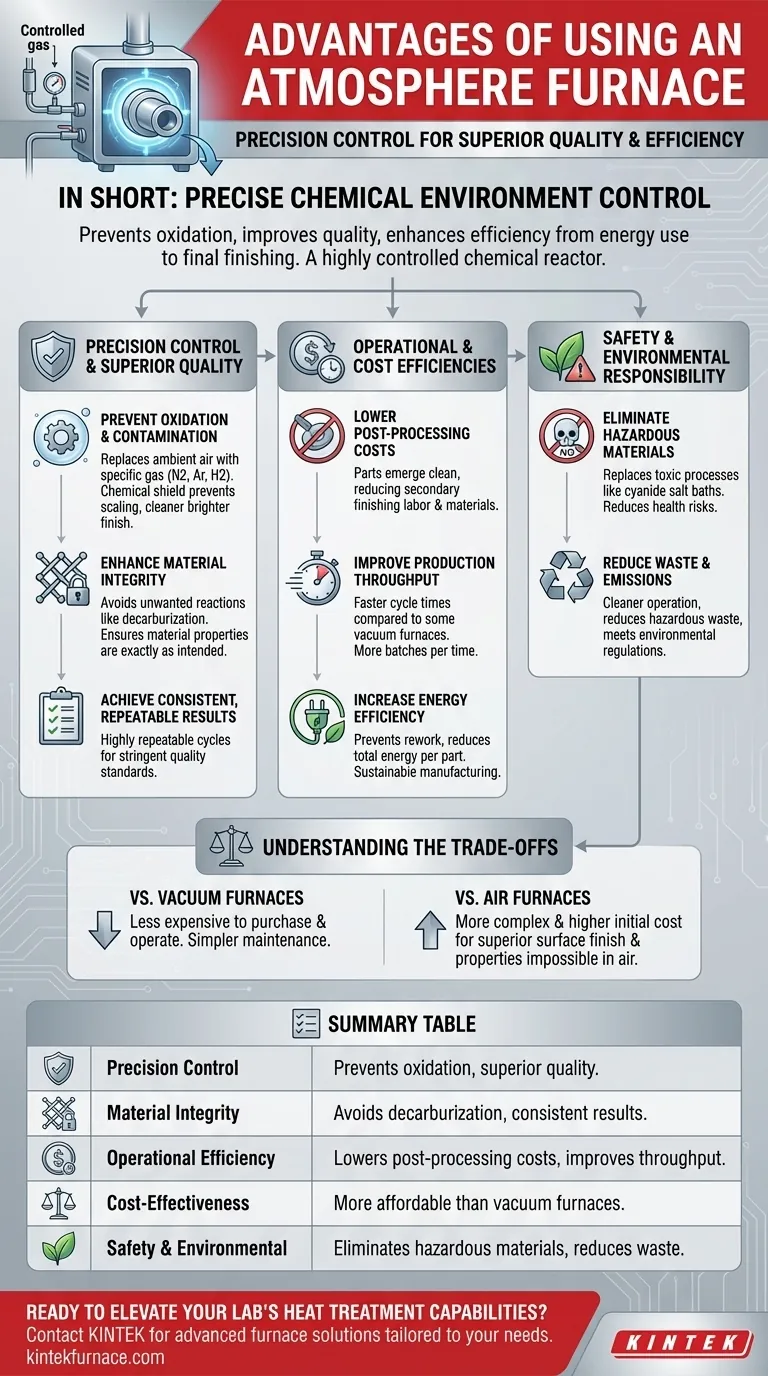

Control de precisión para una calidad de producto superior

La característica definitoria de un horno de atmósfera es su capacidad para gestionar el gas que rodea la pieza de trabajo. Esto se traduce directamente en resultados de mayor calidad y más fiables.

Prevención de la oxidación y la contaminación

Al reemplazar el aire ambiente con una mezcla de gases específica (como nitrógeno, argón o hidrógeno), se crea un escudo químico. Esto previene la oxidación y la formación de cascarilla en la superficie de los metales, lo que de otro modo requeriría procesos de limpieza secundarios costosos y lentos como el arenado o el decapado ácido.

Este entorno controlado garantiza que el producto final tenga un acabado más limpio y brillante y esté libre de impurezas que puedan comprometer su rendimiento.

Mejora de la integridad del material

Muchos procesos de tratamiento térmico están diseñados para alterar las propiedades de un material de una manera muy específica. Las reacciones químicas no deseadas pueden socavar este objetivo.

Un horno de atmósfera evita estos problemas, como la descarburación (pérdida de carbono) del acero, que debilita la superficie. Al controlar la atmósfera, se asegura que la integridad y las propiedades mecánicas del material sean exactamente las previstas.

Logro de resultados consistentes y repetibles

El control de precisión tanto de la temperatura como de la atmósfera permite ciclos de proceso altamente repetibles. Esta consistencia es fundamental en industrias donde ligeras variaciones pueden provocar fallos en los componentes, asegurando que cada pieza cumpla con los mismos estrictos estándares de calidad.

Eficiencias operativas y de costes significativas

Aunque representa una inversión, estos hornos ofrecen rendimientos sustanciales a través de una mayor eficiencia y menores costes operativos a largo plazo.

Reducción de los costes de posprocesamiento

Una gran ventaja es la reducción o eliminación de las necesidades de postratamiento. Dado que las piezas salen del horno limpias y libres de cascarilla, se reducen drásticamente la mano de obra, los materiales y el tiempo asociados con el acabado secundario.

Mejora del rendimiento de la producción

Los tiempos de ciclo más rápidos contribuyen directamente a un mayor rendimiento. Por ejemplo, en comparación con los hornos de alto vacío, ciertos hornos de atmósfera pueden ofrecer tiempos de evacuación y ciclos de enfriamiento más rápidos, lo que permite procesar más lotes en la misma cantidad de tiempo.

Aumento de la eficiencia energética

Los hornos de atmósfera modernos están diseñados para una alta eficiencia energética. Al evitar la necesidad de reelaboración y procesamiento secundario extenso, también reducen la energía total consumida por pieza producida, haciendo que toda la línea de fabricación sea más sostenible.

Comprensión de las compensaciones

Ninguna tecnología es perfecta para todas las aplicaciones. La decisión de utilizar un horno de atmósfera implica claras compensaciones frente a los hornos de aire más simples y los sistemas de vacío más complejos.

Rentabilidad en comparación con los hornos de vacío

Para muchas aplicaciones, un horno de atmósfera ofrece el equilibrio ideal entre control y coste. Generalmente es menos caro de comprar y operar que un horno de alto vacío.

El mantenimiento también suele ser más sencillo y menos costoso debido a los requisitos menos estrictos de sellado y bombas de vacío.

Complejidad aumentada en comparación con los hornos de aire

En comparación con un horno de aire abierto simple, un horno de atmósfera es más complejo. Requiere un suministro fiable de gases de proceso, sistemas de control sofisticados y operadores con los conocimientos necesarios para gestionar correctamente las condiciones atmosféricas.

Esta complejidad añadida y el coste inicial son el precio a pagar por lograr un acabado superficial y propiedades del material superiores que son imposibles en un entorno de aire.

Seguridad mejorada y responsabilidad medioambiental

Los hornos de atmósfera representan un importante paso adelante con respecto a los métodos de tratamiento térmico antiguos y peligrosos.

Eliminación de materiales peligrosos

Estos hornos pueden reemplazar procesos heredados que dependían de materiales tóxicos. Por ejemplo, eliminan la necesidad de baños de sal a base de cianuro para cementación o nitruración, que crean importantes riesgos para la salud y problemas de contaminación del suelo.

Reducción de residuos y emisiones

Al funcionar de forma limpia, los hornos de atmósfera reducen los flujos de residuos peligrosos y las dificultades asociadas con la eliminación de sales contaminadas o materiales de cementación en paquete. Este enfoque moderno ayuda a los fabricantes a cumplir con regulaciones ambientales más estrictas y reduce su huella de carbono.

Tomar la decisión correcta para su aplicación

Seleccionar el horno adecuado depende completamente de los requisitos de su proceso, los estándares de calidad y el presupuesto.

- Si su enfoque principal es la producción sensible al coste que requiere protección contra la oxidación: Un horno de atmósfera proporciona un excelente equilibrio entre control de calidad y eficiencia operativa sin el alto coste de un sistema de vacío.

- Si su enfoque principal es lograr la máxima pureza y desgasificar materiales: Puede ser necesario un horno de alto vacío, ya que proporciona un entorno aún más limpio que una atmósfera de gas controlada.

- Si su enfoque principal es el tratamiento térmico simple donde la oxidación superficial es aceptable o deseada: Un horno de aire básico sigue siendo la opción más económica y sencilla.

En última instancia, invertir en un horno de atmósfera le permite controlar no solo la temperatura, sino la química misma de su proceso de fabricación.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Control de precisión | Previene la oxidación y la contaminación para una calidad de producto superior |

| Integridad del material | Evita la descarburación y asegura resultados consistentes y repetibles |

| Eficiencia operativa | Reduce los costes de posprocesamiento y mejora el rendimiento de la producción |

| Rentabilidad | Más asequible que los hornos de vacío con un mantenimiento más sencillo |

| Seguridad y medio ambiente | Elimina materiales peligrosos y reduce los residuos y las emisiones |

¿Listo para elevar las capacidades de tratamiento térmico de su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos, que incluye Hornos de Atmósfera, Hornos de Mufla, Hornos de Tubo, Hornos Rotatorios, Hornos de Vacío y Sistemas CVD/PECVD, se complementa con una sólida personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su calidad de material y eficiencia operativa.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material