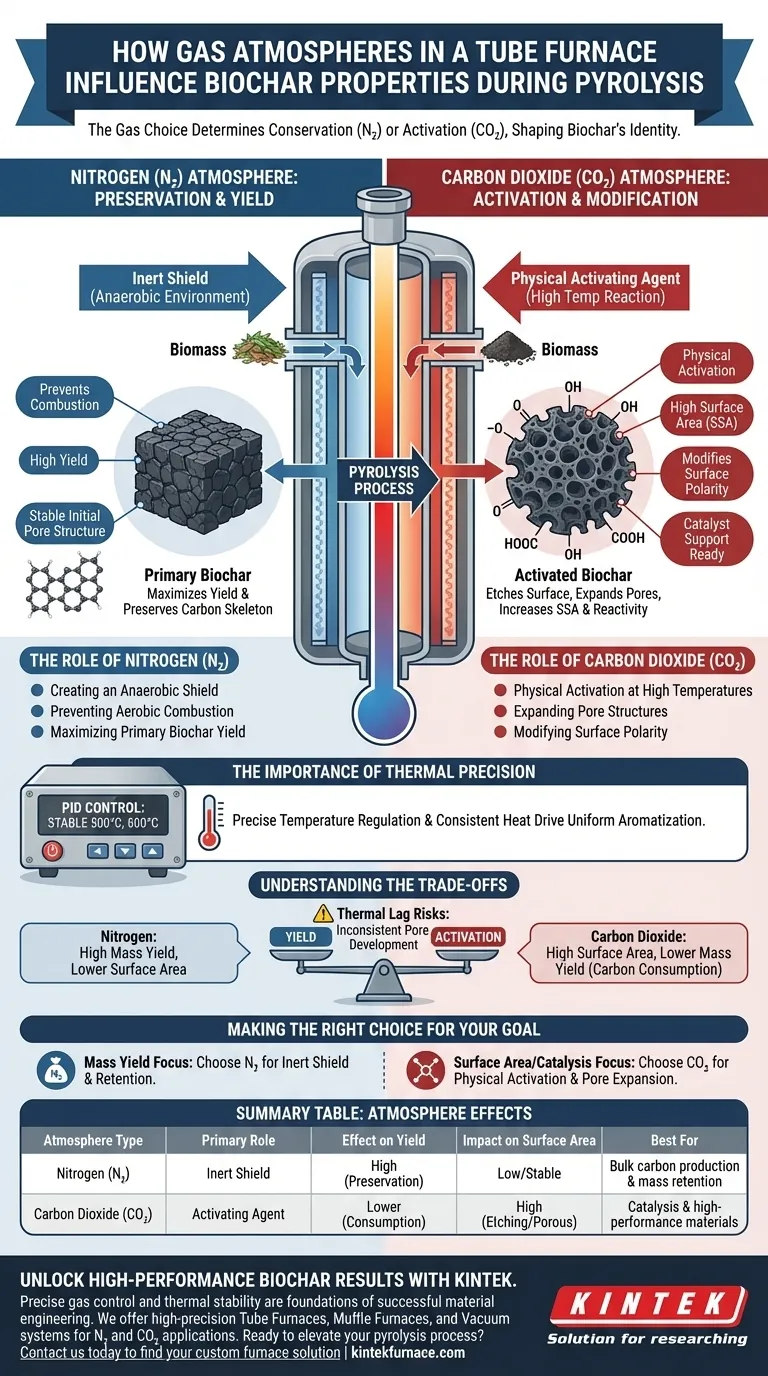

La atmósfera de gas seleccionada para un horno tubular determina la identidad química y física fundamental del biochar resultante. Específicamente, la elección entre nitrógeno y dióxido de carbono dicta si el proceso se enfoca en la conservación o la activación. El nitrógeno crea un ambiente protector e inerte que maximiza el rendimiento, mientras que el dióxido de carbono modifica activamente la estructura del carbono para aumentar significativamente el área superficial y la reactividad química.

Al manipular la atmósfera de gas, se cambia el proceso de pirólisis de una simple carbonización a una ingeniería de materiales avanzada. El nitrógeno preserva el esqueleto de carbono para altos rendimientos, mientras que el dióxido de carbono graba la superficie para crear la porosidad y los grupos funcionales requeridos para aplicaciones de alto rendimiento como la catálisis.

El Papel del Nitrógeno ($N_2$): Conservación y Rendimiento

Creación de un Escudo Anaeróbico

El nitrógeno de alta pureza funciona principalmente como un gas protector inerte. Su presencia asegura un ambiente estrictamente anaeróbico dentro del horno tubular.

Prevención de la Combustión Aeróbica

Al desplazar el oxígeno, el nitrógeno evita que la biomasa sufra combustión aeróbica durante el calentamiento. Esto es crucial para asegurar que la biomasa se carbonice por completo en lugar de quemarse hasta convertirse en ceniza.

Maximización del Rendimiento Primario de Biochar

Debido a que el nitrógeno no reacciona químicamente con la biomasa a temperaturas de pirólisis estándar, preserva la masa de carbono. Esto resulta en un alto rendimiento de "biochar primario" con una estructura de poros inicial estable.

El Papel del Dióxido de Carbono ($CO_2$): Activación y Modificación

Activación Física a Altas Temperaturas

A diferencia del nitrógeno, el dióxido de carbono actúa como un agente activador físico cuando se introduce a altas temperaturas. Entra al horno no para proteger el material, sino para transformarlo.

Expansión de las Estructuras Porosas

$CO_2$ reacciona con la superficie del biochar, "grabando" efectivamente el carbono. Esta reacción expande la estructura porosa, lo que lleva a un aumento drástico del Área Superficial Específica (SSA).

Modificación de la Polaridad Superficial

La interacción entre $CO_2$ y la matriz de carbono facilita la formación de grupos funcionales que contienen oxígeno. Esto altera la polaridad del biochar, haciéndolo más químicamente activo y adecuado para su uso como soporte catalítico.

La Importancia de la Precisión Térmica

Regulación Precisa de la Temperatura

La atmósfera de gas depende de la capacidad del horno para mantener condiciones térmicas precisas. Los hornos tubulares avanzados utilizan sistemas de control PID para fijar temperaturas específicas (por ejemplo, 500°C o 600°C).

Impacto en la Aromatización

Este entorno térmico estable, combinado con el gas elegido, impulsa el grado de aromatización. El calor constante asegura que las propiedades químicas superficiales se desarrollen uniformemente en todo el lote.

Comprensión de las Compensaciones

Rendimiento vs. Área Superficial

Existe una compensación inherente entre el rendimiento y la activación. El nitrógeno asegura el mayor rendimiento en masa, pero resulta en un biochar con menor área superficial y menor reactividad.

Consumo de Activación

Por el contrario, el uso de dióxido de carbono para aumentar el área superficial tiene un costo en masa de carbono. El proceso de activación consume físicamente partes de la estructura de carbono para crear poros, lo que resulta en un rendimiento general menor.

Riesgos de Retraso Térmico

Si bien el aislamiento de alto rendimiento permite tasas de calentamiento rápidas (aproximadamente 60°C/min), el control preciso es vital. Si la temperatura fluctúa, la interacción entre el gas y el biochar se vuelve impredecible, lo que lleva a un desarrollo de poros inconsistente.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar la atmósfera correcta, debe definir la aplicación prevista de su biochar.

- Si su enfoque principal es el Rendimiento en Masa: Elija una atmósfera de Nitrógeno ($N_2$) para crear un escudo inerte que maximice la retención de carbono y la estabilidad estructural.

- Si su enfoque principal es el Área Superficial (SSA) o la Catálisis: Elija una atmósfera de Dióxido de Carbono ($CO_2$) para activar físicamente el material, expandir las estructuras porosas y aumentar los grupos funcionales de oxígeno.

La atmósfera de gas no es simplemente una condición de fondo; es una herramienta activa que dicta si está fabricando un producto de carbono a granel o un material químico de alto rendimiento.

Tabla Resumen:

| Tipo de Atmósfera | Rol Principal | Efecto en el Rendimiento | Impacto en el Área Superficial | Mejor Para |

|---|---|---|---|---|

| Nitrógeno (N2) | Escudo Inerte | Alto (Conservación) | Bajo/Estable | Producción de carbono a granel y retención de masa |

| Dióxido de Carbono (CO2) | Agente Activador | Menor (Consumo) | Alto (Grabado/Poroso) | Catálisis y materiales de alto rendimiento |

Logre Resultados de Biochar de Alto Rendimiento con KINTEK

El control preciso del gas y la estabilidad térmica son los cimientos de la ingeniería de materiales exitosa. En KINTEK, entendemos que su investigación exige estándares exactos. Respaldados por I+D y fabricación expertas, ofrecemos Hornos Tubulares, Hornos Muffle y Sistemas de Vacío de alta precisión diseñados para manejar atmósferas de gas complejas como $N_2$ y $CO_2$ con facilidad.

Ya sea que necesite maximizar su rendimiento de carbono o diseñar estructuras porosas avanzadas para catálisis, nuestros hornos de alta temperatura personalizables para laboratorio brindan la precisión controlada por PID que necesita para tener éxito.

¿Listo para mejorar su proceso de pirólisis? ¡Contáctenos hoy para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Huiying Zhang, Weifeng Chen. Roles of biochars’ properties in their water-holding capacity and bound water evaporation: quantitative importance and controlling mechanism. DOI: 10.1007/s42773-024-00317-2

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es el propósito de usar un horno de recocido de alta precisión para GRCop-42? Optimice su fabricación aditiva

- ¿En qué procesos de tratamiento térmico se utiliza comúnmente el argón? Esencial para metales reactivos y acabados de alta calidad

- ¿Qué mecanismos de calentamiento están disponibles para los hornos de retorta? Elija eléctrico o de gas para un rendimiento óptimo

- ¿Cómo se gestiona el control de la atmósfera durante el funcionamiento del horno? Domine los entornos de gas precisos para obtener resultados superiores

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Qué materiales y procesos son adecuados para los hornos de atmósfera tipo caja? Soluciones versátiles para el tratamiento térmico controlado

- ¿Qué materiales además de los metales se benefician del tratamiento térmico en atmósfera inerte? Proteja los polímeros de alto rendimiento como el PTFE