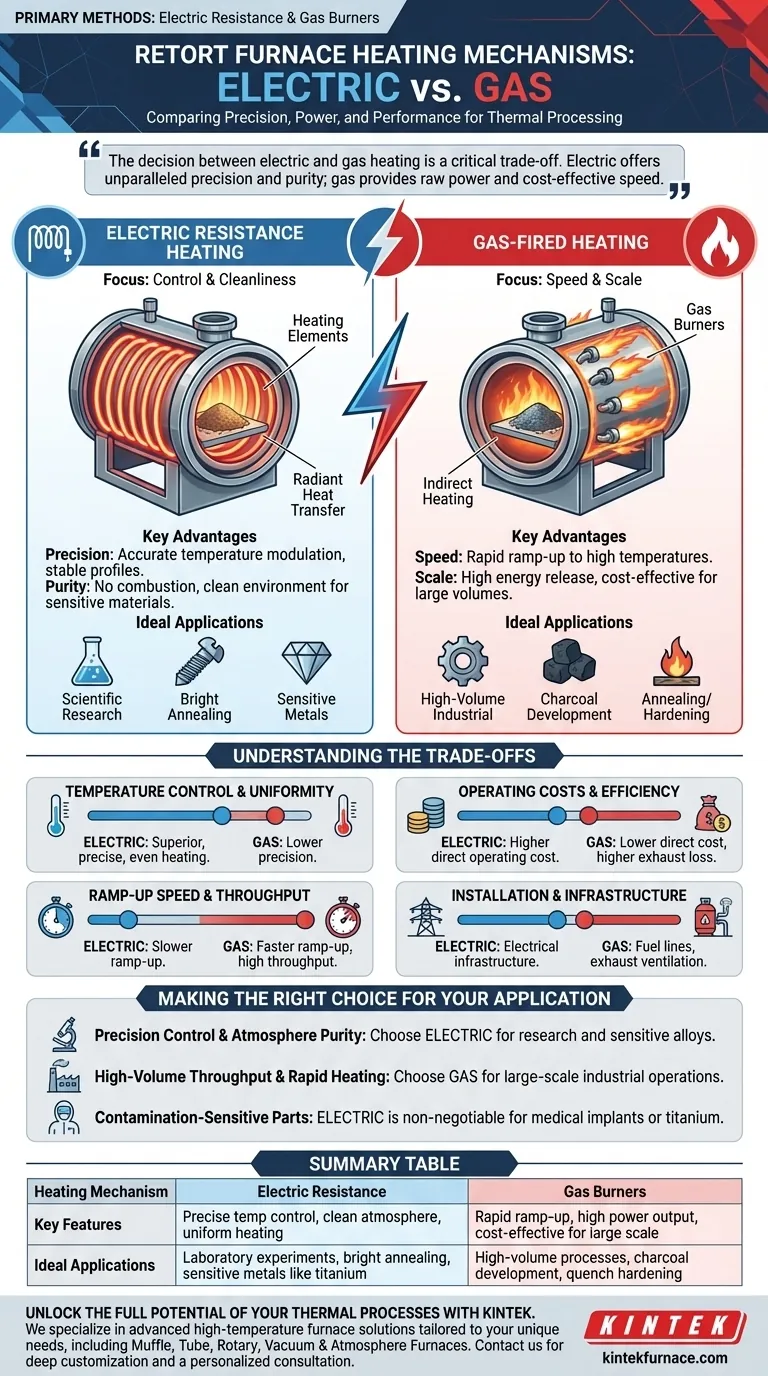

En su esencia, los hornos de retorta se calientan utilizando uno de dos métodos principales: calentadores de resistencia eléctrica o quemadores de gas. La elección entre estos mecanismos no es arbitraria; configura fundamentalmente el rendimiento, la precisión y la idoneidad del horno para procesos térmicos específicos.

La decisión entre calentamiento eléctrico y a gas es una compensación crítica. Los hornos eléctricos ofrecen una precisión y pureza atmosférica inigualables, ideales para materiales sensibles e investigación, mientras que los hornos de gas proporcionan potencia bruta y velocidad rentable para aplicaciones industriales de gran volumen.

Un vistazo más de cerca al calentamiento eléctrico

El calentamiento eléctrico es el método elegido cuando el control y la limpieza son primordiales. Se basa en hacer pasar una corriente eléctrica a través de materiales de alta resistencia para generar calor.

Cómo funcionan los calentadores de resistencia eléctrica

Estos calentadores, a menudo hechos de aleaciones o cerámicas especializadas, se colocan alrededor de la cámara de la retorta. Cuando la electricidad fluye a través de ellos, su resistencia inherente hace que se calienten, transfiriendo energía térmica a la retorta y su contenido principalmente a través de la radiación.

Ventajas clave: precisión y pureza

El principal beneficio del calentamiento eléctrico es el control preciso de la temperatura. La entrada de energía se puede modular con extrema precisión, lo que permite temperaturas estables y perfiles de calentamiento programables. Dado que no hay combustión, este método también garantiza un ambiente de procesamiento limpio, lo cual es fundamental para prevenir la contaminación.

Aplicaciones ideales

El calentamiento eléctrico es dominante en entornos de laboratorio para experimentos científicos y síntesis de materiales. También es esencial para procesos industriales que exigen un estricto control atmosférico, como el recocido brillante de acero inoxidable y el tratamiento térmico de metales sensibles como el titanio.

Comprensión del calentamiento a gas

El calentamiento a gas es la fuerza de trabajo de muchas operaciones industriales a gran escala. Este método utiliza la combustión de gas natural o propano para generar la energía térmica requerida.

El principio de los quemadores de gas

Los quemadores se colocan estratégicamente para calentar el exterior del recipiente de la retorta. Los gases calientes de la combustión transfieren calor a la pared de la retorta, que a su vez calienta el material en el interior. Este es un método de calentamiento indirecto que aprovecha la alta densidad de energía de los combustibles fósiles.

Ventajas clave: velocidad y escala

Los quemadores de gas pueden liberar enormes cantidades de energía rápidamente, lo que permite un rápido aumento a altas temperaturas. Para procesos industriales continuos y de alto rendimiento, como el desarrollo de carbón o el recocido a gran escala, el menor costo del gas en comparación con la electricidad a menudo lo convierte en la opción más económica.

Aplicaciones ideales

El calentamiento a gas es común en aplicaciones industriales pesadas donde la velocidad y el costo operativo son más críticos que la precisión minuciosa de la temperatura. Procesos como el temple, revenido y recocido en grandes hornos de retorta rotatorios a menudo dependen del gas por su potencia y eficiencia.

Comprendiendo las compensaciones: eléctrico vs. gas

Elegir un mecanismo de calentamiento implica equilibrar prioridades contrapuestas. Las necesidades específicas de su aplicación determinarán qué conjunto de compensaciones es aceptable.

Control y uniformidad de la temperatura

El calentamiento eléctrico es superior para el control y la uniformidad de la temperatura. La capacidad de distribuir los elementos calefactores con precisión alrededor de la retorta permite un calentamiento excepcionalmente uniforme y minimiza los puntos calientes, lo cual es crucial para componentes sensibles.

Costos operativos y eficiencia

El calentamiento a gas generalmente tiene un costo operativo directo más bajo, ya que el gas natural suele ser más barato por unidad de energía que la electricidad. Sin embargo, la eficiencia general puede ser menor debido al calor perdido en los gases de escape.

Velocidad de aumento y rendimiento

Los hornos de gas suelen calentarse más rápido debido a su alta potencia de salida, lo que los hace ideales para operaciones donde maximizar el rendimiento del material es el objetivo principal.

Instalación e infraestructura

Los hornos eléctricos requieren una infraestructura eléctrica significativa, mientras que los hornos de gas requieren líneas de combustible, almacenamiento y ventilación de escape. La infraestructura existente en una instalación puede influir en gran medida en la decisión.

Tomar la decisión correcta para su aplicación

Su selección debe guiarse por el objetivo principal de su proceso térmico.

- Si su enfoque principal es el control de precisión y la pureza atmosférica: Elija un horno de retorta eléctrico por su estabilidad de temperatura inigualable y su funcionamiento limpio, ideal para investigación o procesamiento de aleaciones sensibles.

- Si su enfoque principal es el rendimiento de alto volumen y el calentamiento rápido: Un horno de gas es probablemente la mejor opción debido a sus rápidos tiempos de aumento y menores costos de energía a escala industrial.

- Si está procesando piezas sensibles a la contaminación como titanio o implantes médicos: El entorno limpio y controlado de un horno eléctrico es innegociable.

En última instancia, comprender las fortalezas de cada sistema de calefacción le permite seleccionar la herramienta adecuada para su objetivo científico o de ingeniería específico.

Tabla resumen:

| Mecanismo de calentamiento | Características clave | Aplicaciones ideales |

|---|---|---|

| Resistencia eléctrica | Control preciso de la temperatura, atmósfera limpia, calentamiento uniforme | Experimentos de laboratorio, recocido brillante, metales sensibles como el titanio |

| Quemadores de gas | Rápido aumento, alta potencia de salida, rentable para gran escala | Procesos de alto volumen, desarrollo de carbón, temple |

Desbloquee todo el potencial de sus procesos térmicos con KINTEK

Elegir el mecanismo de calentamiento adecuado es crucial para el éxito de su laboratorio. En KINTEK, nos especializamos en proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una excepcional I+D y fabricación interna.

- Para precisión y pureza: Nuestros hornos eléctricos ofrecen un control de temperatura inigualable y entornos limpios, perfectos para materiales sensibles e investigación.

- Para potencia y eficiencia: Nuestros hornos de gas ofrecen un calentamiento rápido y ahorros de costos, ideales para aplicaciones industriales de alto rendimiento.

Con nuestra sólida capacidad de personalización profunda, podemos satisfacer con precisión sus requisitos experimentales, garantizando un rendimiento y una fiabilidad óptimos. No se conforme con menos: contáctenos hoy para analizar cómo KINTEK puede mejorar las capacidades de su laboratorio e impulsar la innovación.

¡Contáctenos ahora para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura