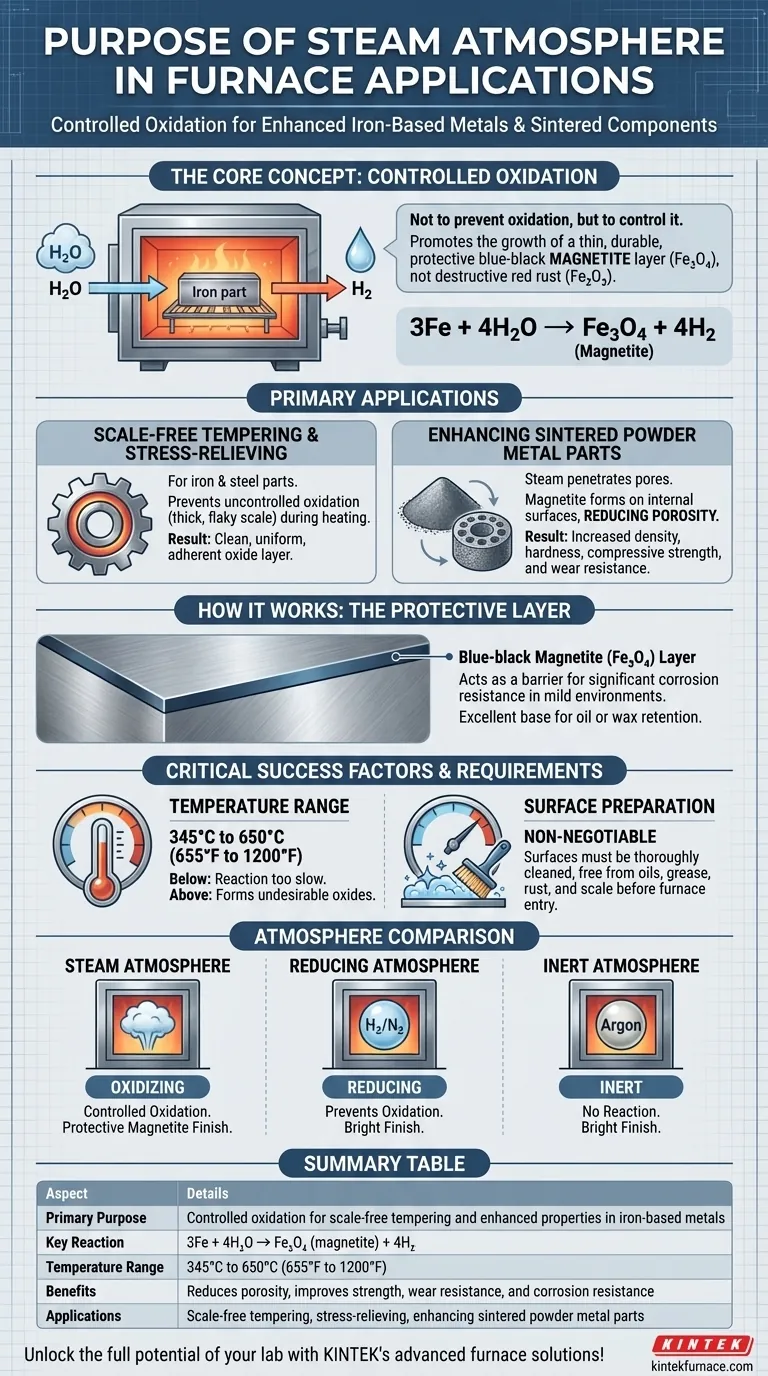

En las aplicaciones de hornos, la atmósfera de vapor se utiliza principalmente para realizar el revenido sin cascarilla y la liberación de tensiones en metales ferrosos. También sirve para mejorar las propiedades físicas de los componentes de hierro sinterizado mediante la creación de una capa de óxido específica y controlada que mejora la resistencia, la resistencia al desgaste y la resistencia a la corrosión.

El propósito fundamental de una atmósfera de vapor no es prevenir la oxidación por completo, sino controlarla. Facilita el crecimiento de una capa delgada, duradera y protectora de magnetita azul-negra (

Fe₃O₄) en lugar del óxido rojo o la cascarilla destructivos y escamosos (Fe₂O₃) que se forman en una atmósfera de aire.

Las aplicaciones principales del tratamiento con vapor

El tratamiento con vapor es un proceso muy eficaz y económico cuando se aplica correctamente. Sus beneficios son más pronunciados en dos áreas específicas.

Revenido sin cascarilla y liberación de tensiones

Cuando se revenen o se liberan tensiones en piezas de hierro y acero, calentarlas al aire provoca una oxidación incontrolada, formando una cascarilla gruesa y escamosa que debe limpiarse más tarde.

El uso de una atmósfera de vapor dentro de un rango de temperatura específico —generalmente de 345° a 650°C (655° a 1200°F)— previene esto. El vapor reacciona con la superficie del hierro para formar una capa de óxido uniforme y adherente, lo que da como resultado un acabado limpio y "sin cascarilla".

Mejora de las piezas de metal en polvo sinterizado

Las piezas sinterizadas, hechas de polvo de metal prensado, son inherentemente porosas. El tratamiento con vapor es excepcionalmente eficaz aquí porque el vapor puede penetrar estos poros.

La capa de magnetita resultante se forma en las superficies internas dentro de la pieza, lo que reduce eficazmente la porosidad. Este proceso aumenta la densidad, la dureza, la resistencia a la compresión y la resistencia general al desgaste de la pieza.

Cómo funciona la atmósfera de vapor

Comprender la química simple detrás del tratamiento con vapor revela por qué es tan efectivo. Es un proceso de aprovechamiento de una reacción química específica mientras se previene otra.

La reacción de oxidación controlada

El objetivo es promover la reacción del hierro con el vapor de agua para crear magnetita:

3Fe + 4H₂O → Fe₃O₄ (magnetita) + 4H₂

Esta reacción produce un óxido estable, duro y fuertemente unido. Evita deliberadamente la reacción incontrolada con el oxígeno del aire, que produce óxido de hierro(III) escamoso y poroso, o herrumbre común.

El resultado: una capa protectora azul-negra

La capa de magnetita Fe₃O₄ es visualmente distinta y aparece como un acabado azul, azul-negro o gris de acero bruñido.

Esta capa no es solo estética; actúa como una barrera que proporciona una resistencia significativa a la corrosión en ambientes leves y sirve como una excelente base para la retención de aceite o cera, mejorando aún más sus propiedades protectoras.

Comprensión de las compensaciones y los requisitos

Aunque es potente, el tratamiento con vapor no es una solución universal. Su éxito depende enteramente de adherirse a parámetros operativos específicos.

Rango de temperatura crítico

El proceso solo es efectivo dentro de su ventana de temperatura designada (de 345° a 650°C).

Por debajo de este rango, la reacción es demasiado lenta para ser práctica. Por encima de él, corre el riesgo de formar tipos diferentes y menos deseables de óxidos de hierro, lo que anula el propósito del proceso controlado.

La preparación de la superficie es innegociable

La calidad de la capa de óxido final depende directamente del estado de la pieza inicial. Las superficies deben limpiarse a fondo y estar libres de aceites, grasas y óxido o cascarilla preexistentes antes de entrar al horno.

Cualquier contaminante interferirá con la reacción vapor-hierro, lo que dará como resultado una capa de óxido no uniforme, irregular e ineficaz.

Comparación con otras atmósferas

El vapor es una atmósfera oxidante. No debe confundirse con atmósferas diseñadas para prevenir la oxidación por completo.

Para procesos como el recocido brillante o el soldaje fuerte, donde no se permite ninguna oxidación superficial, se requiere una atmósfera reductora (como mezclas exotérmicas ricas o mezclas de hidrógeno y nitrógeno) o una atmósfera inerte (como el argón).

Tomar la decisión correcta para su objetivo

Seleccionar la atmósfera de horno correcta es crucial para lograr las propiedades y el acabado del material deseados.

- Si su enfoque principal es la resistencia a la corrosión y al desgaste en piezas de hierro: El tratamiento con vapor es un método rentable para crear un acabado de magnetita duradero y protector.

- Si su enfoque principal es el revenido o la liberación de tensiones sin cascarilla pesada y escamosa: Una atmósfera de vapor proporciona un entorno controlado para producir una capa de óxido limpia, uniforme y estéticamente agradable.

- Si su enfoque principal es un acabado "brillante" sin oxidación alguna: Debe utilizar una atmósfera reductora o inerte, ya que el vapor es inherentemente un agente oxidante.

Al comprender su función como agente oxidante controlado, puede aprovechar eficazmente una atmósfera de vapor para mejorar sus piezas en lugar de dañarlas.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Propósito principal | Oxidación controlada para revenido sin cascarilla y propiedades mejoradas en metales ferrosos |

| Reacción clave | 3Fe + 4H₂O → Fe₃O₄ (magnetita) + 4H₂ |

| Rango de temperatura | 345°C a 650°C (655°F a 1200°F) |

| Beneficios | Reduce la porosidad, mejora la resistencia, la resistencia al desgaste y la resistencia a la corrosión |

| Aplicaciones | Revenido sin cascarilla, liberación de tensiones, mejora de piezas de metal en polvo sinterizado |

¡Desbloquee todo el potencial de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, como aplicaciones de atmósfera de vapor para propiedades metálicas mejoradas. Contáctenos hoy para discutir cómo nuestra experiencia puede impulsar su eficiencia y resultados.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico