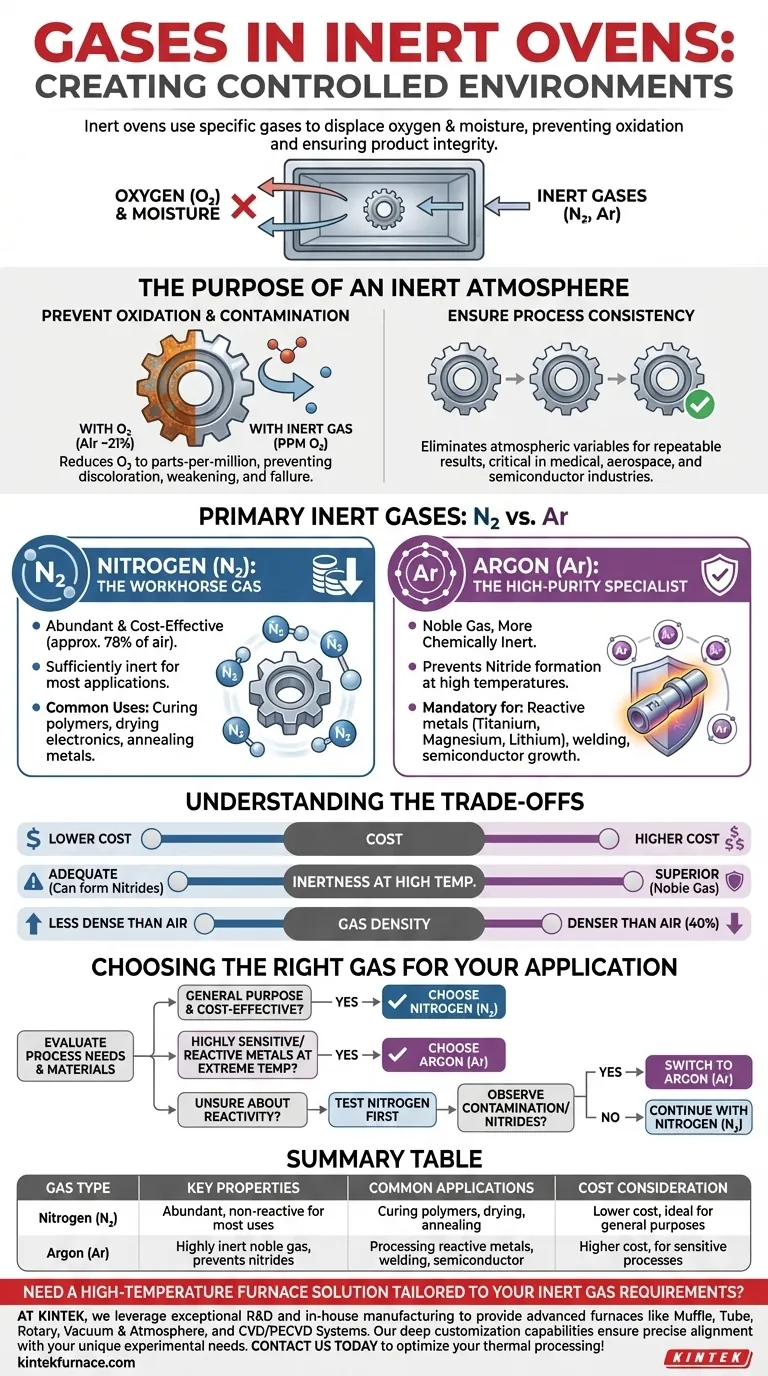

En un horno inerte, la atmósfera controlada se crea utilizando gases inertes específicos, más comúnmente nitrógeno (N₂) y argón (Ar). Estos gases se introducen en la cámara sellada para desplazar el oxígeno y la humedad, que pueden causar reacciones indeseables como la oxidación a temperaturas elevadas. Este proceso protege el material que se está procesando y garantiza la integridad del producto final.

La elección de un gas inerte no es arbitraria; es una decisión calculada basada en el nivel de inercia requerido para su proceso específico, la reactividad de sus materiales y una compensación directa entre el costo operativo y el rendimiento.

El Propósito de una Atmósfera Inerte

El objetivo fundamental de utilizar un gas inerte es eliminar elementos reactivos del ambiente del horno, principalmente oxígeno. Esta atmósfera controlada es fundamental para el procesamiento térmico de alta fiabilidad.

Prevención de la Oxidación y Contaminación

El oxígeno es altamente reactivo, especialmente cuando se calienta. Para muchos materiales, su presencia conduce a la oxidación, que puede manifestarse como decoloración, deslustre, debilitamiento de la integridad estructural o un fallo completo de la función prevista de la pieza.

Al purgar la cámara con un gas como nitrógeno o argón, se expulsa físicamente el oxígeno, reduciendo su concentración de aproximadamente el 21% (en aire normal) a meras partes por millón (PPM). Esto evita que se produzcan estas reacciones destructivas.

Garantía de Consistencia del Proceso

Una atmósfera inerte elimina una variable importante de su proceso: la reactividad atmosférica. Esto asegura que los resultados que obtenga hoy serán idénticos a los resultados que obtendrá mañana.

Esta repetibilidad no es negociable en industrias como la fabricación de dispositivos médicos, la ingeniería aeroespacial y la fabricación de semiconductores, donde incluso las desviaciones menores pueden provocar fallos catastróficos.

Un Vistazo Más Detallado a los Gases Inertes Principales

Si bien tanto el nitrógeno como el argón son eficaces, tienen propiedades distintas que los hacen adecuados para diferentes aplicaciones.

Nitrógeno (N₂): El Gas de Caballito de Batalla

El nitrógeno es el gas inerte más utilizado para hornos industriales. Constituye aproximadamente el 78% del aire que respiramos, lo que lo hace abundante y muy rentable de producir y adquirir.

Para la gran mayoría de las aplicaciones —como el curado de polímeros, el secado de componentes electrónicos o el recocido de metales comunes— el nitrógeno proporciona un ambiente suficientemente inerte para prevenir la oxidación sin incurrir en altos costos operativos.

Argón (Ar): El Especialista en Alta Pureza

El argón es un gas noble, lo que significa que es más inerte químicamente que el nitrógeno. Mientras que el nitrógeno no reacciona en la mayoría de las situaciones, puede reaccionar con ciertos elementos a temperaturas muy altas para formar nitruros.

Esto convierte al argón en la opción obligatoria cuando se trabaja con metales altamente reactivos como el titanio, el magnesio o el litio. También se prefiere para procesos avanzados como la soldadura o el crecimiento de cristales semiconductores, donde la no reactividad absoluta es primordial.

Comprender las Compensaciones: Nitrógeno vs. Argón

Elegir entre estos dos gases requiere equilibrar tres factores clave.

Costo

Este es el diferenciador más significativo. El nitrógeno es sustancialmente más barato que el argón. Para los procesos donde el nitrógeno es suficiente, usar argón resulta en gastos operativos innecesariamente altos.

Inercia a Altas Temperaturas

El argón es siempre más inerte que el nitrógeno. Si su proceso implica temperaturas lo suficientemente altas como para hacer que el nitrógeno reaccione con su material específico (formando nitruros), debe usar argón. Para la mayoría de las otras aplicaciones, la inercia del nitrógeno es perfectamente adecuada.

Densidad del Gas

El argón es aproximadamente un 40% más denso que el aire, mientras que el nitrógeno es ligeramente menos denso que el aire. Esto significa que el argón puede ser más eficaz para desplazar el aire de abajo hacia arriba en una cámara. Sin embargo, un horno bien diseñado con buena circulación puede lograr un ambiente de bajo PPM de oxígeno con cualquiera de los dos gases.

Elegir el Gas Correcto para su Aplicación

Su decisión final debe guiarse por las demandas específicas de sus materiales y proceso.

- Si su enfoque principal es la rentabilidad para el curado o recocido de uso general: El Nitrógeno (N₂) es la opción más práctica y económica.

- Si su enfoque principal es procesar metales altamente sensibles o reactivos a temperaturas extremas: El Argón (Ar) es esencial para garantizar una inercia absoluta y prevenir reacciones químicas no deseadas.

- Si no está seguro de la reactividad de su material: Empiece por evaluar el nitrógeno, pero esté preparado para probar o cambiar a argón si observa algún signo de contaminación o formación de nitruros.

En última instancia, seleccionar el gas inerte correcto es un paso crucial para garantizar la calidad, fiabilidad y repetibilidad de su procesamiento térmico.

Tabla Resumen:

| Tipo de Gas | Propiedades Clave | Aplicaciones Comunes | Consideración de Costo |

|---|---|---|---|

| Nitrógeno (N₂) | Abundante, rentable, no reactivo para la mayoría de los usos | Curado de polímeros, secado de componentes electrónicos, recocido de metales | Menor costo, ideal para propósitos generales |

| Argón (Ar) | Gas noble altamente inerte, previene la formación de nitruros | Procesamiento de metales reactivos (ej. titanio), soldadura, crecimiento de semiconductores | Costo más alto, utilizado para procesos sensibles |

¿Necesita una solución de horno de alta temperatura adaptada a sus requisitos de gas inerte? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer hornos avanzados como los de Muffle, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras capacidades de personalización profundas garantizan una alineación precisa con sus necesidades experimentales únicas, mejorando la fiabilidad y eficiencia del proceso. Contáctenos hoy para discutir cómo podemos optimizar su procesamiento térmico.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material