Una atmósfera reductora es esencial para preservar la integridad eléctrica del material compuesto durante la calcinación. Específicamente, la mezcla de Argón/Hidrógeno (Ar/H2) evita que el componente de silicio se degrade hasta convertirse en un aislante y, al mismo tiempo, mejora el óxido de grafeno en una red altamente conductora.

La mezcla Ar/H2 cumple una doble función crítica: actúa como un eliminador químico para detener la oxidación del silicio y como un agente acelerador para la reducción del grafeno. Sin esta atmósfera específica, el material pierde la conductividad electrónica requerida para aplicaciones de baterías de alto rendimiento.

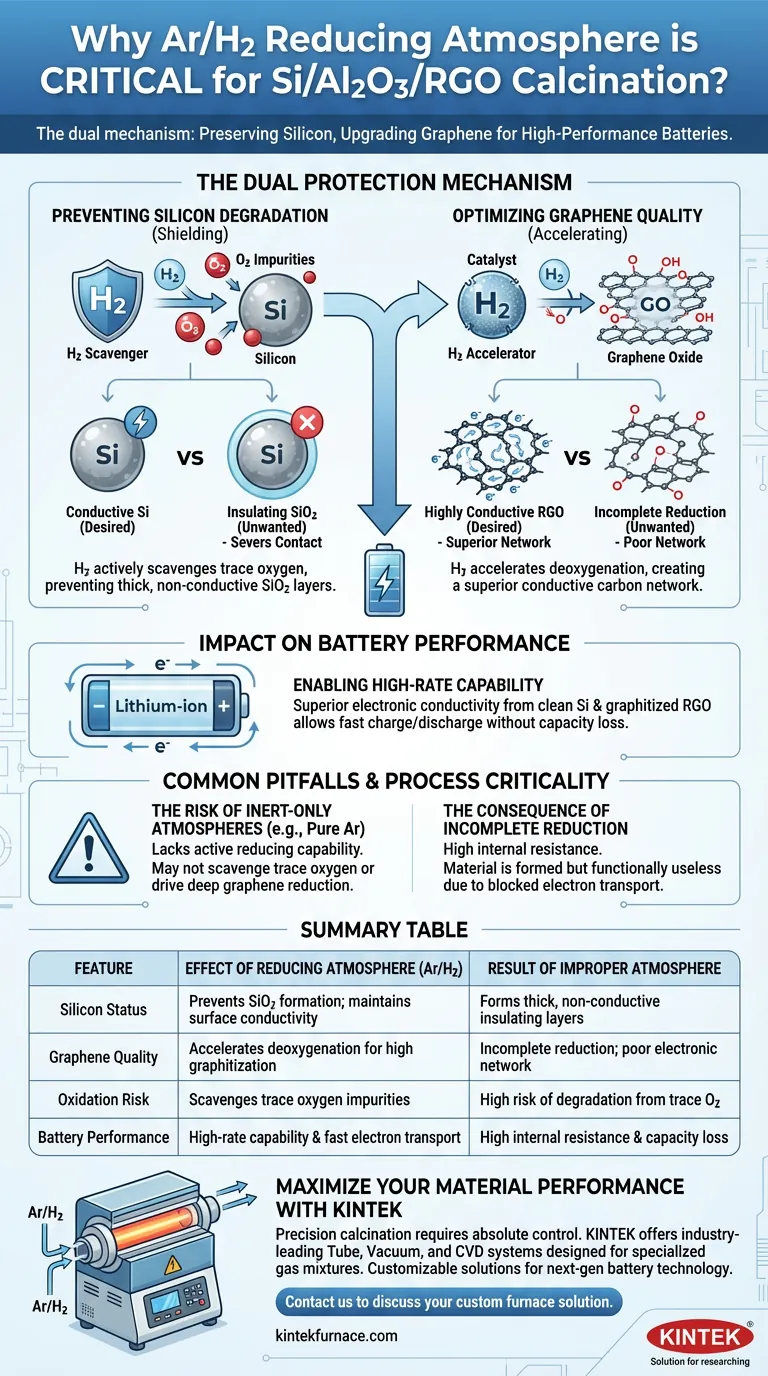

El Mecanismo de Doble Protección

Prevención de la Degradación del Silicio

El silicio es muy susceptible a la oxidación, incluso cuando solo están presentes cantidades mínimas de oxígeno.

Sin un agente reductor como el hidrógeno, las impurezas de oxígeno en el horno o en los materiales precursores reaccionan con las partículas de silicio.

Esta reacción forma capas gruesas y no conductoras de dióxido de silicio (SiO2) en la superficie de las partículas, lo que interrumpe los puntos de contacto eléctrico necesarios para que el material funcione como ánodo.

Optimización de la Calidad del Grafeno

La atmósfera juega un papel activo en la transformación del Óxido de Grafeno (GO) en Óxido de Grafeno Reducido (RGO).

La presencia de gas hidrógeno acelera el proceso de desoxigenación, eliminando eficazmente los grupos funcionales de oxígeno de la red de grafeno.

Esto da como resultado un mayor grado de grafización, creando una red de carbono conductora superior que envuelve y soporta las partículas de silicio.

Impacto en el Rendimiento de la Batería

Habilitación de Capacidad de Alta Velocidad

El objetivo principal de este compuesto es funcionar eficazmente en baterías de iones de litio, especialmente bajo altas densidades de corriente.

Al prevenir las capas aislantes de SiO2 y asegurar que el RGO esté altamente grafizado, la atmósfera reductora garantiza una conductividad electrónica superior.

Esta conductividad es el requisito fundamental para mejorar el rendimiento de la velocidad, permitiendo que la batería se cargue y descargue rápidamente sin una pérdida significativa de capacidad.

Errores Comunes y Criticidad del Proceso

El Riesgo de Atmósferas Únicamente Inertes

Si bien los gases inertes como el Argón puro se utilizan en otros procesos (como la síntesis de LFP) para prevenir la oxidación, carecen de la capacidad reductora activa de la mezcla Ar/H2.

En el contexto específico de Si/Al2O3/RGO, una atmósfera puramente inerte puede no ser suficiente para eliminar el oxígeno residual o impulsar la reducción profunda del óxido de grafeno.

La Consecuencia de la Reducción Incompleta

Si la atmósfera no es suficientemente reductora, el compuesto resultante sufrirá una alta resistencia interna.

Esto conduce a un material que está técnicamente "formado" pero funcionalmente inútil para aplicaciones de alto rendimiento debido al bloqueo de las vías de transporte de electrones.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la síntesis exitosa de compuestos de Si/Al2O3/RGO, considere lo siguiente con respecto a la atmósfera de su horno:

- Si su enfoque principal es preservar la capacidad del Silicio: Asegúrese de que la concentración de H2 sea suficiente para eliminar todo el oxígeno residual, previniendo la formación de barreras aislantes de SiO2.

- Si su enfoque principal es maximizar el Rendimiento de Velocidad: Priorice la atmósfera reductora para lograr el mayor grado posible de grafización en la red RGO para una transferencia electrónica rápida.

La química específica de la atmósfera Ar/H2 no es solo una medida protectora; es un participante activo en la definición del poder electroquímico final de su material.

Tabla Resumen:

| Característica | Efecto de la Atmósfera Reductora (Ar/H2) | Resultado de una Atmósfera Inadecuada |

|---|---|---|

| Estado del Silicio | Previene la formación de SiO2; mantiene la conductividad superficial | Forma capas aislantes gruesas y no conductoras |

| Calidad del Grafeno | Acelera la desoxigenación para una alta grafización | Reducción incompleta; red electrónica deficiente |

| Riesgo de Oxidación | Elimina impurezas de oxígeno residual | Alto riesgo de degradación por O2 residual |

| Rendimiento de la Batería | Capacidad de alta velocidad y transporte rápido de electrones | Alta resistencia interna y pérdida de capacidad |

Maximice el Rendimiento de su Material con KINTEK

La calcinación de precisión de compuestos avanzados como Si/Al2O3/RGO requiere un control absoluto sobre las condiciones atmosféricas. KINTEK proporciona sistemas líderes en la industria de Tubos, Vacío y CVD diseñados para manejar mezclas de gases especializadas como Ar/H2 con una estabilidad inigualable.

Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción, asegurando que sus materiales logren la grafización y la conductividad requeridas para la tecnología de baterías de próxima generación.

¿Listo para optimizar su proceso de síntesis? Contáctenos hoy para discutir su solución de horno personalizada con nuestro equipo técnico.

Guía Visual

Referencias

- Xiangyu Tan, Xin Cai. Reduced graphene oxide-encaged submicron-silicon anode interfacially stabilized by Al<sub>2</sub>O<sub>3</sub> nanoparticles for efficient lithium-ion batteries. DOI: 10.1039/d4ra00751d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cómo contribuye un horno de recocido rápido reactivo a la cristalización de fosfosulfuros? Perspectivas de expertos

- ¿Qué papel juega el control de la atmósfera en la carga de rutenio para la síntesis de catalizadores? Master Precision Kinetics

- ¿Qué papel juega una atmósfera de argón en el sinterizado de aleaciones WC-Co-Ni? Lograr una densidad casi teórica

- ¿Qué industrias utilizan comúnmente el argón para el tratamiento térmico? Esencial para la industria aeroespacial y las aleaciones de alto rendimiento

- ¿Qué factores deben considerarse al elegir entre un horno de mufla y un horno de atmósfera? Encuentre su horno de laboratorio perfecto

- ¿Qué condiciones de proceso proporciona un horno de recocido en caja para la aleación Ti50Ni47Fe3? Optimizar los parámetros de tratamiento térmico

- ¿Qué industrias utilizan comúnmente los hornos de atmósfera? Desbloquee la precisión en el procesamiento a alta temperatura

- ¿Qué condiciones clave proporciona un horno de atmósfera tubular para los recubrimientos de nanohojas? Optimice su resultado de tratamiento térmico