El control de la atmósfera funciona como el regulador principal de la cinética de reacción durante el proceso de carga de rutenio. Específicamente, al manipular la tasa de flujo de nitrógeno y la presión interna dentro del horno de tubo, usted dicta directamente la velocidad de la reacción de reducción. Esta regulación precisa controla la medida en que el rutenio reemplaza al cobre en el sustrato, un paso crítico para definir la estructura final del catalizador.

Al gobernar el entorno de reacción, el control de la atmósfera transforma un simple proceso de calentamiento en una operación precisa de sustitución química. Asegura que el rutenio esté químicamente enlazado y uniformemente disperso en lugar de aglomerado físicamente, asegurando directamente la estabilidad y el rendimiento a largo plazo del catalizador.

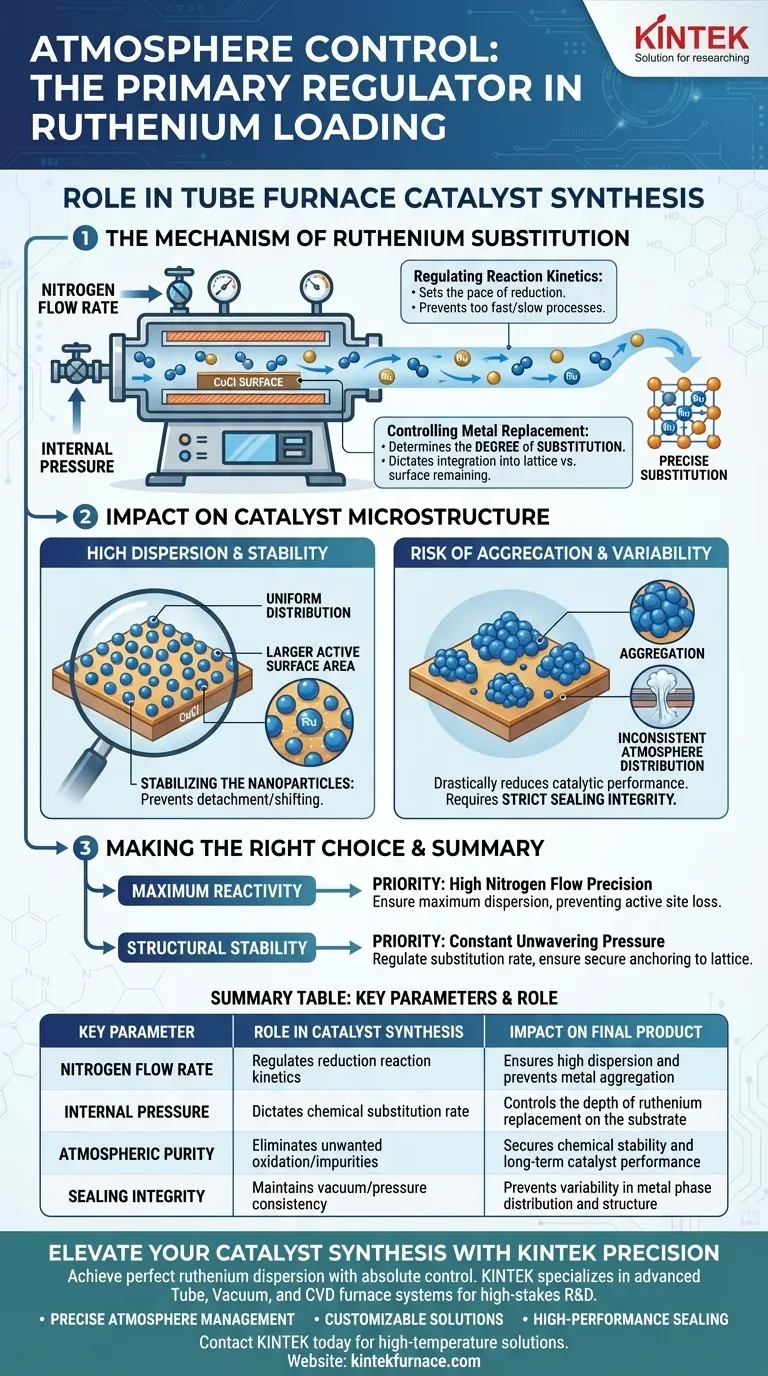

El Mecanismo de Sustitución del Rutenio

Regulación de la Cinética de Reacción

La función principal de la atmósfera del horno de tubo es establecer el ritmo de la reacción de reducción.

Al ajustar el caudal de nitrógeno y la presión, se modula el entorno de reacción. Este control evita que la reacción proceda demasiado rápido o demasiado lento, asegurando que los procesos químicos ocurran a una velocidad controlada y óptima.

Control de la Sustitución de Metales

El objetivo de esta síntesis es a menudo el reemplazo de cobre en una superficie de CuCl con rutenio.

La atmósfera no solo protege la muestra; determina el grado de sustitución. Ajustes precisos de presión y flujo le permiten dictar exactamente cuánto rutenio se integra en la estructura de la red frente a cuánto permanece en la superficie o no reacciona.

Impacto en la Microestructura del Catalizador

Garantía de Alta Dispersión

Se requiere una atmósfera estrictamente controlada para lograr una distribución uniforme de los sitios activos.

Cuando el flujo y la presión son uniformes, las nanopartículas de rutenio se dispersan uniformemente a través del sustrato de CuCl. Una alta dispersión crea un área de superficie activa más grande, que es la característica definitoria de un catalizador altamente eficiente.

Estabilización de las Nanopartículas

Más allá de la simple colocación, la atmósfera influye en la estabilidad física de la fase metálica.

Las condiciones atmosféricas adecuadas aseguran que una vez depositado el rutenio, permanezca estable en el sustrato. Esto evita que las partículas se desprendan o se desplacen durante el uso posterior.

Comprensión de las Compensaciones

El Riesgo de Agregación

El riesgo más significativo en este proceso es la distribución desigual de la atmósfera.

Si el flujo de gas es inconsistente o la presión fluctúa, la fase metálica de rutenio no se dispersará. En cambio, sufrirá agregación, aglomerándose en partículas más grandes y menos efectivas que reducen drásticamente el rendimiento catalítico.

Sellado y Consistencia

Lograr este control requiere hardware capaz de mantener sellos estrictos.

Como se señaló en aplicaciones más amplias, el horno debe utilizar bridas de sellado (a menudo de acero inoxidable) para mantener la integridad del vacío o la presión. Cualquier fuga o falla en el mecanismo de sellado compromete la atmósfera, lo que lleva a estados de oxidación variables o a una reducción incompleta.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia de su síntesis de rutenio, alinee sus parámetros atmosféricos con sus objetivos estructurales específicos:

- Si su enfoque principal es la Reactividad Máxima: Priorice la precisión del alto flujo de nitrógeno para garantizar la máxima dispersión de las nanopartículas de rutenio, evitando la pérdida de sitios activos por aglomeración.

- Si su enfoque principal es la Estabilidad Estructural: Concéntrese en mantener una presión constante e inquebrantable para regular la tasa de sustitución, asegurando que el rutenio esté firmemente anclado a la red de CuCl.

El control de la atmósfera no es meramente una medida protectora; es la herramienta activa que esculpe la geometría y la eficiencia de su catalizador final.

Tabla Resumen:

| Parámetro Clave | Rol en la Síntesis de Catalizadores | Impacto en el Producto Final |

|---|---|---|

| Caudal de Nitrógeno | Regula la cinética de la reacción de reducción | Asegura alta dispersión y previene la agregación de metales |

| Presión Interna | Dicta la tasa de sustitución química | Controla la profundidad del reemplazo de rutenio en el sustrato |

| Pureza Atmosférica | Elimina oxidación/impurezas no deseadas | Asegura la estabilidad química y el rendimiento a largo plazo del catalizador |

| Integridad del Sellado | Mantiene la consistencia del vacío/presión | Previene la variabilidad en la distribución y estructura de la fase metálica |

Mejore su Síntesis de Catalizadores con la Precisión KINTEK

Lograr la dispersión perfecta de rutenio requiere más que solo calor; requiere un control absoluto sobre su entorno de reacción. KINTEK se especializa en sistemas avanzados de hornos de Tubo, Vacío y CVD diseñados específicamente para investigación y desarrollo de alto nivel.

Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de laboratorio ofrecen:

- Gestión Precisa de la Atmósfera: Optimizados para un control sensible del flujo de nitrógeno y la presión.

- Soluciones Personalizables: Configuraciones a medida para satisfacer sus requisitos únicos de sustitución química y carga.

- Sellado de Alto Rendimiento: Garantizando una integridad de vacío consistente para resultados repetibles.

No permita que una cinética inconsistente comprometa el rendimiento de su catalizador. Contacte a KINTEK hoy para descubrir cómo nuestras soluciones personalizables de alta temperatura pueden refinar la síntesis de sus materiales.

Guía Visual

Referencias

- Tao Chen, Qiangchun Liu. RuCu Nanorod Arrays Synergistically Promote Efficient Water-Splitting. DOI: 10.3390/catal15010098

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión