La razón fundamental por la que un proceso de tratamiento térmico requiere un horno de atmósfera inerte es para proteger el material de reacciones químicas no deseadas, principalmente la oxidación, a altas temperaturas. Cuando los metales se calientan, se vuelven altamente reactivos con los gases del aire, como el oxígeno y la humedad. Una atmósfera inerte desplaza estos gases reactivos, evitando daños en la superficie como la formación de cascarilla y asegurando que las propiedades finales del material cumplan con las especificaciones de ingeniería precisas.

Una atmósfera inerte no se trata simplemente de prevenir la oxidación. Es una herramienta estratégica para controlar la química de la superficie de un componente, asegurando que su integridad estructural, apariencia y rendimiento se logren sin compromiso.

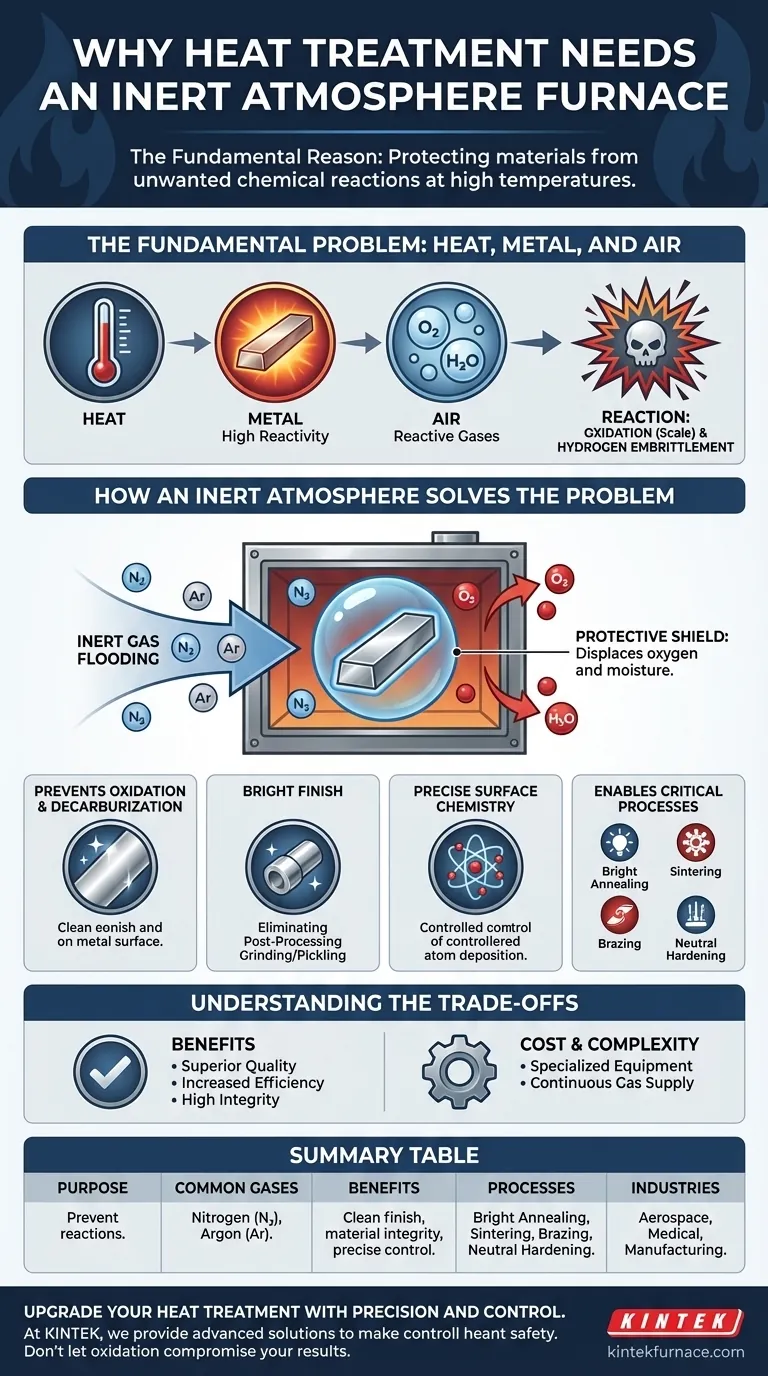

El problema fundamental: calor, metal y aire

El tratamiento térmico se basa en ciclos térmicos precisos para alterar la microestructura de un material. Sin embargo, el mismo calor que permite estos cambios positivos también hace que el material sea químicamente vulnerable.

Por qué las altas temperaturas son un desafío

El calor actúa como catalizador de las reacciones químicas. A medida que la temperatura de un metal aumenta, sus átomos vibran con más energía, lo que lo hace significativamente más susceptible a reaccionar con el entorno circundante.

El papel del oxígeno

La reacción más común y dañina a altas temperaturas es la oxidación. El oxígeno del aire ambiente se une agresivamente con el metal caliente para formar una capa de óxidos, a menudo llamada cascarilla. Esta cascarilla es quebradiza, altera las dimensiones de la pieza y da como resultado un acabado superficial rugoso y descolorido.

Otros contaminantes atmosféricos

Más allá del oxígeno, otros elementos en el aire pueden causar problemas. La humedad (H₂O) puede introducir hidrógeno en la estructura del material, lo que lleva a una condición peligrosa conocida como fragilización por hidrógeno, que reduce severamente la ductilidad y la tenacidad.

Cómo una atmósfera inerte resuelve el problema

Un horno de atmósfera inerte reemplaza sistemáticamente el aire reactivo dentro de la cámara de calentamiento con un gas no reactivo, creando efectivamente una burbuja protectora alrededor de la pieza de trabajo.

Creación de un escudo protector

Gases como el nitrógeno (N₂) y el argón (Ar) son químicamente inertes, lo que significa que no reaccionan fácilmente con otros elementos, incluso a altas temperaturas. Al inundar el horno con uno de estos gases, el oxígeno y la humedad se purgan, eliminando el potencial de reacciones químicas no deseadas.

Prevención de la oxidación y la descarburación

El beneficio más inmediato es la prevención completa de la oxidación. Esto da como resultado una superficie limpia y libre de cascarilla, a menudo denominada acabado "brillante", lo que elimina la necesidad de costosas y lentas operaciones de limpieza secundaria como el esmerilado o el decapado ácido. Para los aceros, también previene la descarburación, la pérdida de carbono de la superficie, que de otro modo ablandaría el material.

Permitir una química superficial precisa

En algunos procesos, la atmósfera no es solo protectora sino también un ingrediente activo. Procesos como la carbonitruración añaden intencionadamente carbono y nitrógeno a una superficie de acero para endurecerla. Un gas inerte como el nitrógeno actúa como un gas portador neutro, entregando los componentes químicos activos a la superficie en concentraciones precisas sin interferencia del oxígeno.

Comprensión de las compensaciones y los procesos clave

Aunque es muy eficaz, el uso de una atmósfera inerte implica equipos y consideraciones operativas específicas. Se especifica para procesos en los que los beneficios de un entorno controlado son innegociables.

El beneficio: calidad superior del producto

Al eliminar reacciones no deseadas, el producto final exhibe una mayor integridad del material, menos impurezas y propiedades mecánicas más consistentes y predecibles. Esto es crítico en industrias exigentes como la aeroespacial y la médica.

El beneficio: mayor eficiencia

Las piezas salen del horno limpias y a menudo listas para el siguiente paso de fabricación. Esta reducción en el procesamiento posterior al tratamiento ahorra una cantidad significativa de tiempo, mano de obra y costos, lo que lleva a una mayor tasa de aprobación general para los productos terminados.

El costo: equipo y suministro de gas

Los hornos de atmósfera inerte son más complejos y caros que sus homólogos de combustión en aire. Requieren un suministro continuo y confiable de gas de alta pureza, lo que representa un costo operativo continuo.

Procesos comunes que requieren una atmósfera inerte

- Recocido brillante: Ablandamiento de un metal para mejorar su ductilidad sin causar ninguna decoloración de la superficie.

- Sinterización: Fusión de polvos metálicos calentándolos por debajo de su punto de fusión. La vasta superficie de los polvos los hace extremadamente vulnerables a la oxidación.

- Brazing (soldadura fuerte): Unir dos componentes utilizando un metal de aportación. Las superficies limpias y libres de óxido son esenciales para que el metal de aportación fluya y cree una unión fuerte.

- Endurecimiento neutro: Endurecimiento de un componente de acero asegurando que la química de su superficie permanezca completamente inalterada.

Tomar la decisión correcta para su aplicación

La selección de la atmósfera del horno adecuada depende completamente de los requisitos del material de la pieza terminada.

- Si su enfoque principal es el acabado superficial y la apariencia: Una atmósfera inerte es innegociable para prevenir la oxidación y lograr una superficie brillante y limpia.

- Si su enfoque principal es la integridad estructural: Para aplicaciones como la sinterización o la soldadura fuerte aeroespacial, una atmósfera inerte es crítica para asegurar uniones limpias y fuertes y prevenir defectos internos.

- Si su enfoque principal es el endurecimiento superficial controlado: Un gas inerte es un portador necesario para controlar con precisión la reacción química en la superficie del material.

- Si su proceso tolera la cascarilla superficial: Para aplicaciones como el forjado basto o el alivio de tensiones básico donde ya se planifica un paso de limpieza final, un horno de aire más simple puede ser suficiente.

En última instancia, especificar una atmósfera inerte es una elección de ingeniería deliberada para obtener un control absoluto sobre la química de un material en su estado más vulnerable.

Tabla resumen:

| Aspecto clave | Detalles |

|---|---|

| Propósito | Prevenir reacciones químicas no deseadas (por ejemplo, oxidación, descarburación) a altas temperaturas. |

| Gases comunes utilizados | Nitrógeno (N₂), Argón (Ar) |

| Beneficios | Acabado 'brillante' y limpio, mejora de la integridad del material, reducción del post-procesamiento, control preciso de la química superficial. |

| Procesos comunes | Recocido brillante, Sinterización, Brazing (soldadura fuerte), Endurecimiento neutro |

| Industrias | Aeroespacial, Médica, Manufactura |

Mejore su tratamiento térmico con precisión y control

En KINTEK, entendemos el papel fundamental de los hornos de atmósfera inerte para lograr propiedades de material impecables. Nuestras soluciones avanzadas, que incluyen hornos de mufla, de tubo, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD, están diseñadas para ofrecer un rendimiento y una fiabilidad inigualables. Con nuestras sólidas capacidades internas de I+D y fabricación, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales y de producción únicas, asegurando que sus procesos sean eficientes, rentables y libres de riesgos de contaminación.

No permita que la oxidación comprometa sus resultados. Contáctenos hoy para discutir cómo nuestras soluciones de hornos de alta temperatura pueden elevar las capacidades de su laboratorio e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior