En esencia, un horno de atmósfera de recocido tipo caja mejora la calidad del material al crear un ambiente altamente controlado que protege la superficie del material mientras se refina su estructura interna. Este control preciso sobre la temperatura, el tiempo y la atmósfera permite la mejora dirigida de las propiedades mecánicas, como la resistencia y la ductilidad, lo cual es imposible de lograr al calentar al aire libre.

El valor principal del horno no radica solo en el calor que aplica, sino en la atmósfera controlada que mantiene. Esta atmósfera actúa como un escudo, previniendo reacciones superficiales destructivas como la oxidación y permitiendo que el tratamiento térmico logre su efecto deseado en la microestructura interna del material.

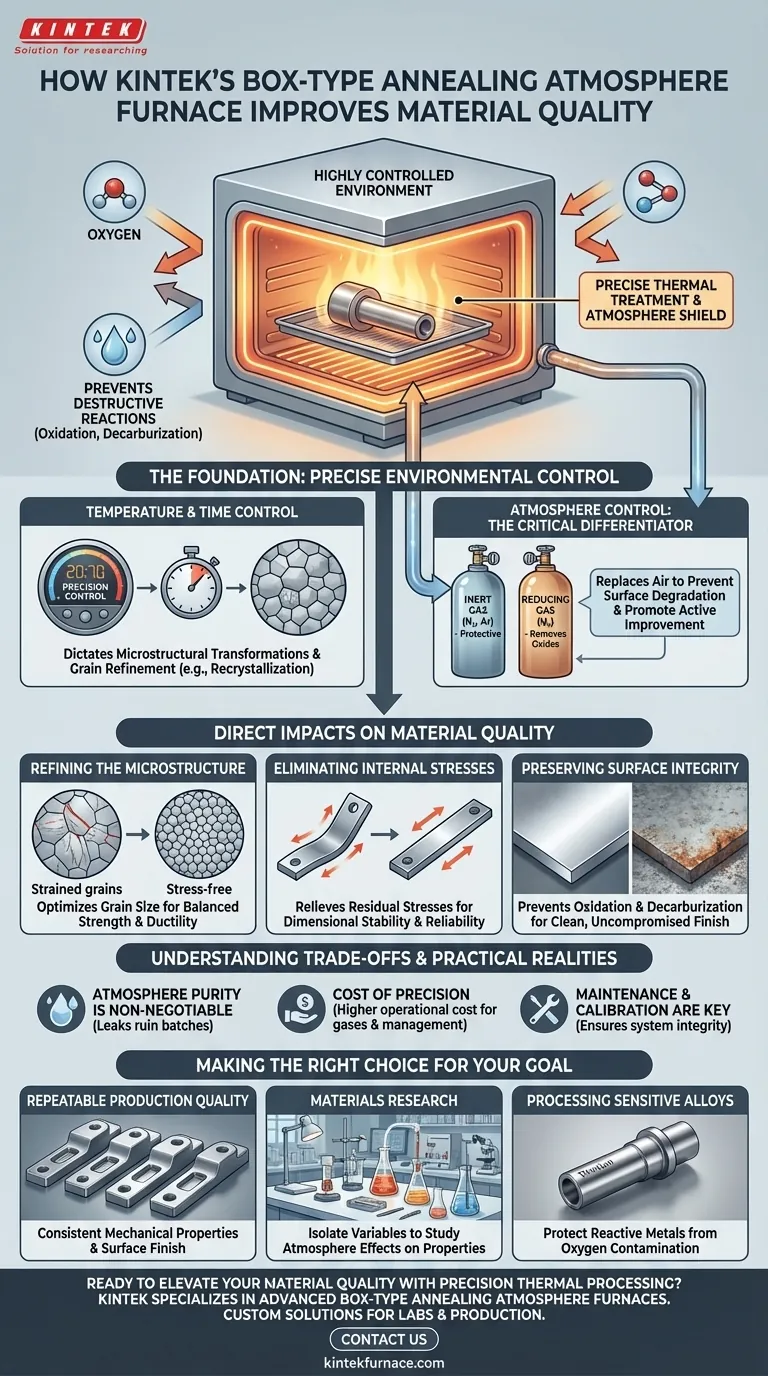

La base: Control ambiental preciso

La capacidad del horno para transformar materiales se deriva de su gestión precisa de las tres variables fundamentales del procesamiento térmico. El componente de "atmósfera" es lo que diferencia esta tecnología de un horno estándar.

Control de temperatura y tiempo

La temperatura específica y la duración en que se mantiene (tiempo de remojo) rigen directamente los cambios metalúrgicos. El control preciso de la temperatura dicta qué transformaciones microestructurales ocurren, como la recristalización o los cambios de fase.

El tiempo a temperatura permite que estas transformaciones se completen. Esta combinación se utiliza para refinar la estructura del grano, disolver precipitados o aliviar las tensiones internas acumuladas de pasos de fabricación anteriores.

Control de la atmósfera: El diferenciador crítico

Calentar un metal en presencia de oxígeno provoca oxidación, formando una capa quebradiza e inútil en la superficie. Para los aceros, también puede causar descarburación, donde el carbono se lixivia de la superficie, haciéndola blanda y débil.

Un horno de atmósfera evita esto reemplazando el aire con una mezcla de gases específica. Una atmósfera protectora, típicamente nitrógeno o argón, es inerte y previene cualquier reacción con la superficie metálica. Una atmósfera reductora, a menudo que contiene hidrógeno, puede eliminar activamente cualquier óxido superficial que pueda haber estado presente.

Impactos directos en la calidad del material

Al dominar el entorno, un horno de atmósfera ofrece mejoras tangibles y predecibles al componente final. Estos cambios ocurren tanto a nivel estructural microscópico como a nivel de rendimiento macroscópico.

Refinamiento de la microestructura

Casi todas las propiedades mecánicas de un metal están dictadas por su microestructura, particularmente su tamaño de grano. El recocido en un ambiente controlado permite procesos como la recristalización, que reemplaza los granos tensos y deformados con granos nuevos y sin tensiones.

Esto refina la estructura del grano, lo que a menudo conduce a un equilibrio óptimo de resistencia y ductilidad. Es una herramienta fundamental para "restablecer" un material después de haber sido endurecido por procesos como el estampado o el trefilado.

Eliminación de tensiones internas

Los procesos de fabricación como la soldadura, el mecanizado o la conformación en frío dejan tensiones residuales dentro de un material. Estas tensiones ocultas pueden causar deformaciones con el tiempo o provocar fallas prematuras bajo carga.

Un ciclo de recocido controlado proporciona la energía térmica necesaria para que los átomos se reorganicen en un estado de menor energía y sin tensiones. Esto mejora en gran medida la estabilidad dimensional y la fiabilidad de la pieza terminada.

Preservación de la integridad superficial

El beneficio más visible del horno es una superficie de material limpia, brillante y sin compromisos. Al prevenir la oxidación, el horno elimina la necesidad de operaciones de limpieza post-tratamiento como el decapado con ácido o el chorro de arena, que aumentan los costos y pueden dañar la pieza.

Para componentes donde la dureza superficial es crítica, la prevención de la descarburación asegura que se aproveche todo el potencial de rendimiento del material.

Comprendiendo las compensaciones y las realidades prácticas

Aunque potente, esta tecnología requiere una clara comprensión de sus demandas y limitaciones operativas para ser utilizada eficazmente.

La pureza de la atmósfera no es negociable

Todo el proceso se basa en mantener una atmósfera pura y controlada. Incluso una pequeña fuga en un sello de puerta o un suministro de gas contaminado puede introducir oxígeno o humedad, arruinando un lote completo de componentes de alto valor. Por esta razón, las estructuras de sellado robustas y el monitoreo de la calidad del gas son características críticas.

El costo de la precisión

Los hornos de atmósfera son más complejos y tienen un costo operativo más alto que los hornos de aire simples. El consumo continuo de gases de alta pureza (como argón o nitrógeno) y los sistemas necesarios para gestionarlos representan un gasto continuo significativo.

El mantenimiento y la calibración son clave

La promesa de un "control preciso" solo se cumple si el sistema se mantiene correctamente. Esto incluye calibrar regularmente el sistema de control de temperatura, inspeccionar los elementos calefactores y asegurar que el sistema de control de la atmósfera esté libre de fugas y funcione correctamente. Ignorar el mantenimiento socava el propósito mismo del equipo.

Tomando la decisión correcta para su objetivo

La decisión de utilizar un horno de atmósfera debe estar impulsada por los requisitos de calidad específicos de su material o componente.

- Si su enfoque principal es la calidad de producción repetible: Utilice el horno para eliminar defectos superficiales como la oxidación y asegurar que cada pieza tenga propiedades mecánicas consistentes al aliviar las tensiones residuales.

- Si su enfoque principal es la investigación de materiales: Aproveche el control preciso del horno para aislar variables y estudiar sistemáticamente cómo la temperatura y las diferentes atmósferas afectan las propiedades de un material, como la estabilidad térmica o la resistencia a la corrosión.

- Si su enfoque principal es el procesamiento de aleaciones sensibles: Confíe en la atmósfera inerte para proteger materiales reactivos como el titanio o ciertos aceros inoxidables de la contaminación por oxígeno, lo que puede hacerlos quebradizos e inutilizables.

En última instancia, dominar el uso de un horno de atmósfera tipo caja se trata de pasar de simplemente calentar un material a realmente diseñar sus propiedades finales.

Tabla resumen:

| Mejora clave | Descripción |

|---|---|

| Refinamiento de la microestructura | Logra un tamaño de grano óptimo para una resistencia y ductilidad equilibradas mediante la recristalización. |

| Alivio de tensiones | Elimina las tensiones residuales de la fabricación, mejorando la estabilidad dimensional y la fiabilidad. |

| Protección de la superficie | Previene la oxidación y la descarburación, preservando la integridad de la superficie y reduciendo las necesidades de post-tratamiento. |

| Atmósfera controlada | Utiliza gases inertes o reductores para proteger los materiales, permitiendo un procesamiento térmico preciso sin daños en la superficie. |

¿Listo para elevar la calidad de su material con un procesamiento térmico de precisión? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de atmósfera de recocido tipo caja, diseñados para diversas necesidades de laboratorio. Aprovechando una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus requisitos experimentales únicos, ya sea para producción repetible, investigación de materiales o manejo de aleaciones sensibles. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus procesos y ofrecer resultados fiables y de alto rendimiento.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1200℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento