En esencia, los hornos de retorta se utilizan para cualquier proceso térmico a alta temperatura que requiera un control absoluto sobre el entorno atmosférico. Las aplicaciones específicas incluyen el recocido brillante del acero inoxidable, el tratamiento térmico de metales reactivos como el titanio, el soldaje fuerte en horno y la sinterización de polvos y cerámicas avanzadas para industrias que van desde la metalurgia hasta la electrónica.

La característica definitoria de un horno de retorta no es solo su capacidad para generar calor, sino su uso de una cámara interior sellada, la retorta. Este diseño aísla la carga de los elementos calefactores del horno, lo que permite un control preciso sobre la atmósfera de gas (o el vacío) para prevenir reacciones químicas no deseadas como la oxidación.

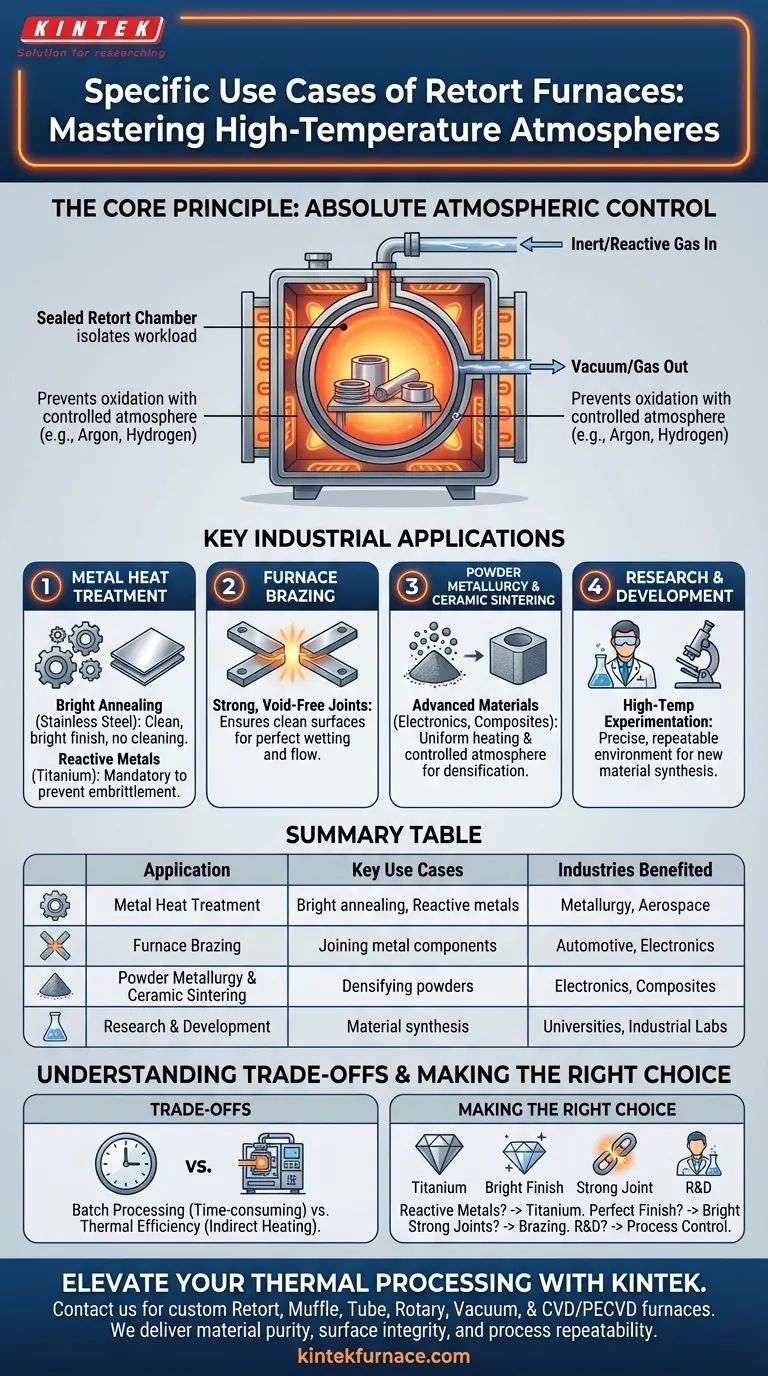

El Principio Central: Control Atmosférico Absoluto

El valor de un horno de retorta radica en su capacidad para crear un entorno altamente específico y controlado, lo cual es imposible de lograr en un horno estándar de aire abierto o de combustión directa.

La Cámara de Retorta Sellada

Una retorta es un recipiente metálico o cerámico que se sella para que sea hermético a los gases. Sus piezas se colocan dentro de esta retorta, que luego se coloca dentro del horno principal para calentar.

Esta separación es la clave. Le permite introducir gases específicos —como nitrógeno, argón o hidrógeno— o aplicar un vacío dentro de la retorta, creando un entorno adaptado a las necesidades de su proceso.

Por Qué la Atmósfera es Crítica

A altas temperaturas, la mayoría de los materiales se vuelven altamente reactivos. El oxígeno presente en el aire normal causará rápidamente oxidación (formación de sarro o herrumbre), lo que puede arruinar el acabado superficial, las propiedades mecánicas y la integridad de una pieza.

Las atmósferas controladas previenen esto. Un gas inerte como el argón desplaza el oxígeno, mientras que un gas reductor como el hidrógeno puede eliminar activamente los óxidos superficiales, un proceso esencial para un acabado "brillante".

Aplicaciones Industriales Clave

El principio de control atmosférico hace que los hornos de retorta sean indispensables para procesos donde la pureza del material y la integridad superficial son primordiales.

Tratamiento Térmico de Metales

Los hornos de retorta se destacan en el recocido, el endurecimiento y el soldaje fuerte. Son particularmente vitales para el recocido brillante de piezas de acero inoxidable, donde una atmósfera inerte o reductora previene la formación de sarro superficial, lo que resulta en un acabado limpio y brillante que no requiere limpieza posterior al proceso.

Para metales reactivos como el titanio, que absorben fácilmente oxígeno a altas temperaturas causando fragilización, un horno de retorta que proporcione vacío o una atmósfera de argón puro no es solo beneficioso, es obligatorio.

Soldaje Fuerte en Horno

Al unir componentes metálicos con un metal de aporte, cualquier oxidación en las superficies impedirá que la aleación de soldadura moje y fluya correctamente. Un horno de retorta asegura que todo el conjunto permanezca perfectamente limpio durante todo el ciclo de calentamiento, dando como resultado uniones fuertes y libres de huecos.

Metalurgia de Polvos y Sinterización de Cerámicas

Crear piezas densas y de alto rendimiento a partir de polvos metálicos o cerámicos requiere calentarlos justo por debajo de su punto de fusión. Un horno de retorta proporciona el calentamiento uniforme y la atmósfera controlada necesarios para prevenir la oxidación del polvo y asegurar una densificación adecuada. Esto es esencial para producir materiales avanzados para electrónica y compuestos.

El Papel en Investigación y Desarrollo

Las universidades, los institutos de investigación y los laboratorios industriales dependen en gran medida de los hornos de retorta por su precisión y versatilidad.

Experimentación a Alta Temperatura

Al sintetizar nuevos materiales o estudiar reacciones químicas a altas temperaturas, los científicos necesitan eliminar tantas variables como sea posible. Un horno de retorta proporciona un entorno repetible y controlado con precisión para garantizar que los resultados experimentales sean válidos y fiables.

Comprender las Compensaciones

Aunque son potentes, los hornos de retorta no son la solución universal para todas las aplicaciones de calentamiento. Comprender sus limitaciones es clave para utilizarlos eficazmente.

Procesamiento por Lotes y Rendimiento

La mayoría de los hornos de retorta estándar están diseñados para el procesamiento por lotes. La carga, el sellado, la purga de la atmósfera, la ejecución del ciclo y el enfriamiento pueden llevar una cantidad significativa de tiempo, lo que limita el rendimiento en comparación con los hornos de cinta continua.

Los hornos de retorta rotatorios son una excepción, diseñados para procesar grandes cantidades de piezas pequeñas (como sujetadores) de una manera más continua.

Eficiencia Térmica y Complejidad

Calentar una carga dentro de una cámara secundaria (la retorta) es inherentemente menos directo y puede ser menos eficiente energéticamente que calentar las piezas directamente. Los sistemas necesarios para sellar, purgar gas o aplicar vacío también añaden complejidad mecánica y coste en comparación con diseños de horno más sencillos.

Tomar la Decisión Correcta para Su Proceso

Su elección de equipo de procesamiento térmico debe estar impulsada por las demandas específicas de su material y el resultado deseado.

- Si su enfoque principal es el procesamiento de metales reactivos como el titanio: El control atmosférico absoluto de un horno de retorta es innegociable para prevenir la degradación catastrófica del material.

- Si su enfoque principal es lograr un acabado superficial perfecto y limpio en acero inoxidable: Un horno de retorta para recocido brillante es la opción correcta para evitar pasos de posprocesamiento costosos y dañinos.

- Si su enfoque principal son uniones soldadas fuertes y sin huecos: Utilice un horno de retorta para garantizar una limpieza prístina de los metales base y de aporte durante todo el ciclo de calentamiento.

- Si su enfoque principal es I+D o síntesis de materiales en polvo: Un horno de retorta proporciona el control de proceso y la repetibilidad esenciales necesarios para desarrollar y producir materiales avanzados.

En última instancia, un horno de retorta es la herramienta definitiva cuando el entorno en el que se calienta su pieza es tan importante como la temperatura misma.

Tabla Resumen:

| Aplicación | Casos de Uso Clave | Industrias Beneficiadas |

|---|---|---|

| Tratamiento Térmico de Metales | Recocido brillante de acero inoxidable, tratamiento térmico de metales reactivos como el titanio | Metalurgia, Aeroespacial |

| Soldaje Fuerte en Horno | Unión de componentes metálicos con uniones fuertes y sin huecos | Automoción, Electrónica |

| Metalurgia de Polvos y Sinterización de Cerámicas | Densificación de polvos para materiales avanzados | Electrónica, Compuestos |

| Investigación y Desarrollo | Experimentos a alta temperatura para síntesis de materiales | Universidades, Laboratorios Industriales |

¿Listo para elevar su procesamiento térmico con un control atmosférico preciso? Póngase en contacto con KINTEK hoy mismo para analizar cómo nuestros hornos de retorta avanzados —parte de nuestra diversa línea de productos que incluye hornos de muffle, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD— pueden personalizarse para satisfacer sus necesidades únicas. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos soluciones que garantizan la pureza del material, la integridad superficial y la repetibilidad del proceso para industrias como la metalurgia y la electrónica. Póngase en contacto ahora para optimizar sus aplicaciones a alta temperatura.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento