En esencia, una atmósfera reductora es un entorno gaseoso cuidadosamente controlado dentro de un horno que elimina activamente el oxígeno y añade agentes reductores como hidrógeno o monóxido de carbono. Su propósito principal es prevenir reacciones superficiales como la formación de cascarilla y la oxidación en una pieza de trabajo durante el tratamiento térmico a alta temperatura, asegurando la integridad del material y logrando propiedades superficiales específicas.

Una atmósfera reductora no es simplemente una capa protectora; es un agente químico activo en el proceso de tratamiento térmico. Dominar su composición y control es la clave para prevenir la oxidación no deseada y modificar con precisión la química superficial de un material para las características de rendimiento deseadas.

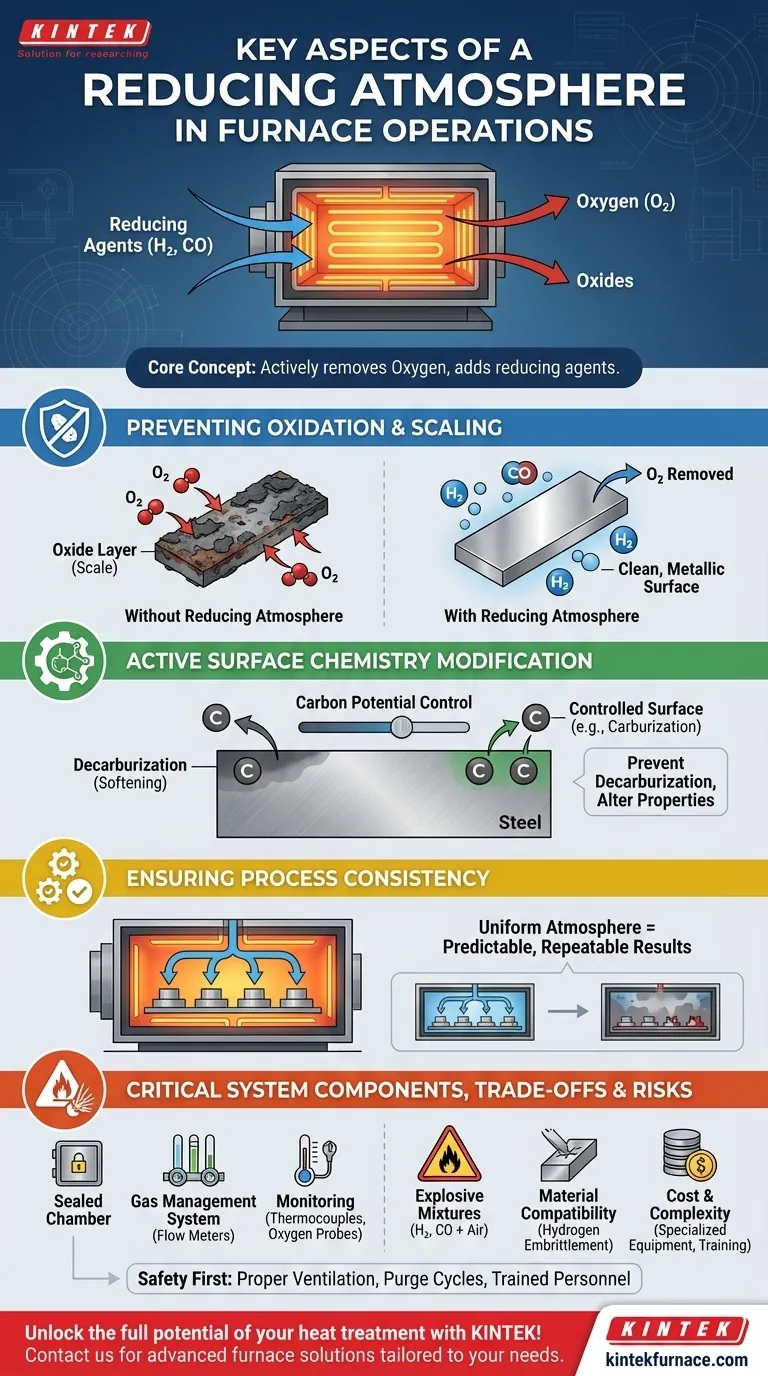

El papel fundamental de una atmósfera reductora

Para comprender su importancia, debe ver la atmósfera como un ingrediente en el proceso, tan crítico como el tiempo y la temperatura. Influye directamente en la calidad final y las propiedades del material que se está tratando.

Prevención de la oxidación y la formación de cascarilla

A las altas temperaturas requeridas para el tratamiento térmico, la mayoría de los metales reaccionarán fácilmente con cualquier oxígeno disponible. Esta reacción forma una capa de óxido, o "cascarilla", en la superficie del material.

Una atmósfera reductora, rica en componentes como hidrógeno (H₂) o monóxido de carbono (CO), contrarresta químicamente esto. Elimina los átomos de oxígeno de la superficie, previniendo la formación de óxidos e incluso "reduciendo" cualquier óxido ligero existente de nuevo a su estado metálico puro.

Modificación activa de la química superficial

Más allá de la simple protección, una atmósfera reductora puede diseñarse para alterar activamente la superficie de un material.

Por ejemplo, al controlar el potencial de carbono del gas, se puede prevenir la descarburación—la pérdida de carbono de la superficie del acero, lo que lo ablandaría. En otros procesos, la atmósfera está diseñada deliberadamente para causar descarburación u otros cambios superficiales específicos.

Garantizar la consistencia del proceso

Una atmósfera inconsistente es una causa principal de defectos. Si la composición del gas varía dentro del horno, una pieza puede experimentar condiciones tanto reductoras como oxidantes en diferentes áreas de su superficie.

Mantener una atmósfera uniforme con una concentración constante de agentes reductores asegura que cada pieza, y cada superficie de esa pieza, reciba exactamente el mismo tratamiento, garantizando resultados predecibles y repetibles.

Componentes clave de un sistema con atmósfera controlada

Lograr y mantener una atmósfera reductora precisa requiere hardware de horno especializado diseñado para contención y control.

La cámara de calentamiento sellada

La base es una cámara bien sellada, a menudo construida con aleaciones resistentes a altas temperaturas y materiales aislantes. Los mecanismos de sellado eficaces son críticos para evitar que la atmósfera controlada se escape y, lo que es más importante, para impedir que el aire exterior (oxígeno) se filtre.

Sistemas de gestión de gases

Estos sistemas introducen los gases deseados y controlan con precisión su mezcla y caudal. Esto incluye entradas, salidas y sistemas de control de atmósfera de gas con medidores de flujo y analizadores que permiten a los operadores ajustar el potencial químico del entorno.

Monitoreo de temperatura y atmósfera

El monitoreo continuo no es negociable tanto por la calidad como por la seguridad. Los termopares rastrean la temperatura, mientras que los sensores dedicados como las sondas de oxígeno miden la composición en tiempo real de la atmósfera del horno, lo que permite una acción correctiva inmediata.

Comprensión de las compensaciones y los riesgos de seguridad

Aunque potentes, las atmósferas reductoras introducen complejidades y peligros que deben gestionarse. No respetar estos riesgos puede provocar daños en el equipo, producto arruinado o lesiones graves.

El riesgo de mezclas explosivas

Muchos gases utilizados para crear atmósferas reductoras—especialmente hidrógeno y monóxido de carbono—son inflamables y pueden ser explosivos cuando se mezclan con aire en ciertas concentraciones.

Los controles de ingeniería adecuados, como operar en un área bien ventilada y utilizar ciclos de purga con un gas inerte como nitrógeno antes y después del proceso, son medidas de seguridad esenciales.

Compatibilidad del material y efectos no deseados

Una atmósfera reductora no es una solución universal. Para algunas aleaciones, una alta concentración de hidrógeno puede provocar fragilización por hidrógeno, un fenómeno por el cual el metal se vuelve quebradizo y falla bajo tensión. La atmósfera debe seleccionarse en función del material específico que se está procesando.

Costo y complejidad

Mantener una atmósfera controlada es inherentemente más complejo y costoso que calentar al aire libre. Requiere equipo especializado, un suministro continuo de gases de proceso, sistemas de control sofisticados y personal debidamente capacitado para operar el horno de manera segura y efectiva.

Tomar la decisión correcta para su proceso

La atmósfera ideal depende completamente de su material, su resultado deseado y sus limitaciones operativas.

- Si su enfoque principal es prevenir cualquier oxidación superficial en aleaciones sensibles: Una atmósfera de hidrógeno de alta pureza o un entorno de alto vacío es su opción más efectiva.

- Si está realizando un tratamiento térmico general como recocido o normalizado en aceros al carbono: Un gas generado endógeno o exógeno rentable proporcionará un potencial reductor suficiente.

- Si su objetivo es modificar activamente la química superficial (por ejemplo, descarburación): Necesitará una atmósfera diseñada específicamente con adiciones controladas de gases como el vapor de agua para impulsar la reacción.

- Si la seguridad y la simplicidad operativa son las principales prioridades: Considere una atmósfera a base de nitrógeno con un pequeño porcentaje de hidrógeno, lo que minimiza los riesgos de inflamabilidad mientras sigue previniendo la mayor parte de la oxidación.

En última instancia, tratar la atmósfera del horno como una entrada de proceso crítica—igual en importancia al tiempo y la temperatura—es la base de un tratamiento térmico exitoso.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Prevención de la oxidación | Utiliza agentes reductores como H₂ o CO para eliminar el oxígeno, previniendo la cascarilla y la oxidación en los materiales. |

| Modificación de la química superficial | Altera activamente las superficies del material, por ejemplo, controlando el potencial de carbono para prevenir la descarburación en el acero. |

| Consistencia del proceso | Mantiene una atmósfera uniforme para resultados predecibles y repetibles en todas las piezas. |

| Riesgos de seguridad | Incluye riesgos de mezclas explosivas con gases como H₂ y CO, lo que requiere ventilación y purga adecuadas. |

| Compatibilidad del material | Debe seleccionarse cuidadosamente para evitar problemas como la fragilización por hidrógeno en ciertas aleaciones. |

¡Desbloquee todo el potencial de sus procesos de tratamiento térmico con KINTEK! Aprovechando la I+D excepcional y la fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos—que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD—se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que esté trabajando con aleaciones sensibles o aceros al carbono, nuestra experiencia garantiza un rendimiento y seguridad óptimos. ¡Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su laboratorio y lograr resultados superiores en materiales!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas