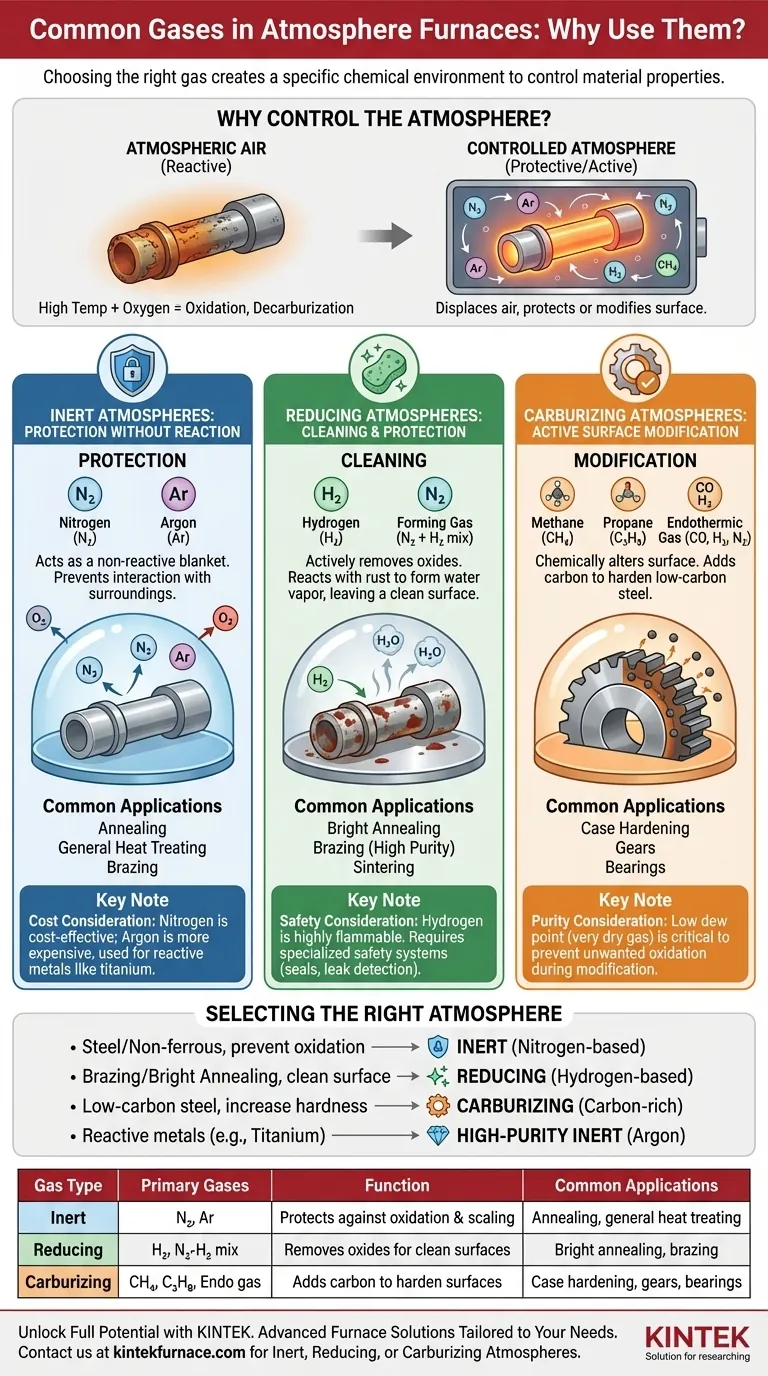

Los gases primarios utilizados en los hornos de atmósfera son nitrógeno, argón, hidrógeno y gases a base de carbono como metano o propano. Estos gases no son intercambiables; se eligen para crear un ambiente químico específico a altas temperaturas. La selección de un gas determina si la atmósfera del horno es inerte (protectora), reductora (limpiadora) o carburante (modificadora de la superficie), controlando directamente las propiedades finales del material que se está tratando.

La elección de un gas atmosférico no es meramente una medida de protección; es una variable de proceso fundamental que controla directamente si la superficie de un material permanece inalterada, se limpia de óxidos o se altera químicamente para mejorar sus propiedades.

El propósito de una atmósfera controlada

¿Por qué no usar simplemente aire?

A temperatura ambiente, el oxígeno en el aire es relativamente benigno. Sin embargo, a las altas temperaturas requeridas para el tratamiento térmico, el oxígeno se vuelve altamente reactivo.

Exponer metal caliente al aire ambiente conduce a una rápida oxidación (formación de escamas), descarburación (pérdida de carbono y dureza en el acero) y otras reacciones químicas no deseadas que degradan la superficie y la integridad estructural del material.

El objetivo: Integridad del proceso

Una atmósfera controlada en el horno desplaza el aire ambiente con un gas o mezcla de gases específicos. Esto asegura que el material solo esté expuesto a un ambiente conocido y no perjudicial.

El objetivo es proteger la pieza durante procesos como el recocido, la soldadura fuerte, la sinterización y el endurecimiento, asegurando que emerja con el acabado superficial preciso y las propiedades mecánicas previstas por el diseño.

Clasificación de las atmósferas de horno por función

La forma más eficaz de entender los gases de horno es por la función que realizan. La atmósfera se puede clasificar en tres tipos principales.

Atmósferas inertes: Protección sin reacción

Una atmósfera inerte está diseñada para ser no reactiva, actuando como una manta protectora que evita que el material interactúe con su entorno.

Los gases primarios utilizados son Nitrógeno (N₂) y Argón (Ar). Funcionan desplazando físicamente el oxígeno.

Este es el tipo de atmósfera más común, utilizada para tratamientos térmicos de propósito general, recocido y soldadura fuerte donde el objetivo principal es simplemente prevenir la formación de escamas y la oxidación.

Atmósferas reductoras: Limpieza y protección

Una atmósfera reductora va un paso más allá que una inerte. No solo previene la nueva oxidación, sino que también elimina activamente los óxidos existentes de la superficie del material.

El gas clave para esto es el Hidrógeno (H₂). A altas temperaturas, el hidrógeno reacciona con los óxidos metálicos (como el óxido de hierro u óxido) para formar vapor de agua, que luego se purga del horno, dejando una superficie metálica limpia y brillante.

Estas atmósferas, a menudo una mezcla de nitrógeno e hidrógeno llamada "gas de formación", son esenciales para aplicaciones como el recocido brillante de acero inoxidable y la soldadura fuerte de cobre de alta pureza, donde una superficie impecable es fundamental.

Atmósferas carburantes: Modificación activa de la superficie

Este tipo de atmósfera es intencionalmente reactiva. Su propósito es alterar químicamente la superficie del material, específicamente añadiendo carbono a este.

Los gases utilizados son ricos en carbono, como el Metano (CH₄), el Propano (C₃H₈) o una mezcla generada conocida como gas endotérmico (CO, H₂, N₂).

Este proceso, conocido como carburación o cementación, se utiliza en aceros con bajo contenido de carbono para crear una capa superficial muy dura y resistente al desgaste, manteniendo un núcleo más blando y tenaz. Es fundamental para la fabricación de piezas como engranajes y cojinetes.

Entendiendo las ventajas y desventajas y las consideraciones

Elegir el gas correcto implica equilibrar rendimiento, costo y seguridad.

Costo: Nitrógeno vs. Argón

El nitrógeno es el caballo de batalla de las atmósferas inertes porque es abundante y relativamente económico de producir.

El argón es significativamente más caro. Su uso se reserva para materiales que pueden reaccionar con el nitrógeno a altas temperaturas, como el titanio, ciertos aceros inoxidables o metales refractarios.

Seguridad: El factor hidrógeno

El hidrógeno es extremadamente efectivo como agente reductor, pero también es altamente inflamable y puede ser explosivo en ciertas concentraciones con el aire.

Los hornos que funcionan con atmósferas de hidrógeno requieren sistemas de seguridad especializados, que incluyen sellos robustos, sensores de detección de fugas y procedimientos controlados de purga, lo que aumenta la complejidad operativa y el costo.

Pureza y punto de rocío

Incluso en una atmósfera supuestamente pura, los contaminantes traza como el oxígeno o el vapor de agua pueden causar una oxidación no deseada.

El punto de rocío de un gas es una medida de su contenido de vapor de agua. Para materiales sensibles, un punto de rocío muy bajo (gas muy seco) es fundamental para lograr un acabado perfecto y sin óxido.

Seleccionar la atmósfera adecuada para su proceso

La elección del gas atmosférico es una función directa de su material y el resultado deseado.

- Si su objetivo principal es prevenir la oxidación en la mayoría de los aceros y metales no ferrosos: Utilice una atmósfera inerte a base de nitrógeno rentable.

- Si su objetivo principal es crear una superficie excepcionalmente limpia y libre de óxidos para soldadura fuerte o recocido brillante: Utilice una atmósfera reductora a base de hidrógeno, teniendo en cuenta los requisitos de seguridad necesarios.

- Si su objetivo principal es aumentar la dureza superficial del acero con bajo contenido de carbono: Utilice una atmósfera carburante rica en carbono con un gas como el metano o el gas endotérmico.

- Si su objetivo principal es tratar metales altamente reactivos como el titanio: Utilice una atmósfera de argón de alta pureza para evitar reacciones químicas no deseadas como la formación de nitruros.

Al comprender estos principios, puede seleccionar la atmósfera precisa para transformarla de una simple manta protectora en una herramienta activa para la ingeniería de materiales.

Tabla resumen:

| Tipo de gas | Gases primarios | Función | Aplicaciones comunes |

|---|---|---|---|

| Inerte | Nitrógeno (N₂), Argón (Ar) | Protege contra la oxidación y la formación de escamas | Recocido, tratamiento térmico general |

| Reductor | Hidrógeno (H₂), mezclas de Nitrógeno-Hidrógeno | Elimina óxidos para superficies limpias | Recocido brillante, soldadura fuerte |

| Carburante | Metano (CH₄), Propano (C₃H₈), Gas endotérmico | Añade carbono para endurecer superficies | Cementación de aceros, engranajes, cojinetes |

Desbloquee todo el potencial de su tratamiento térmico con KINTEK

¿Tiene dificultades para seleccionar el gas de atmósfera adecuado para su material y proceso específicos? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que trabaje con atmósferas inertes, reductoras o carburantes, garantizamos un rendimiento, seguridad y eficiencia óptimos. No permita que la selección de gas lo frene: contáctenos hoy para discutir cómo nuestra experiencia puede mejorar los resultados de su laboratorio e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno