En resumen, los hornos de retorta son indispensables en una amplia gama de industrias, destacando la metalurgia, la cerámica, la electrónica y el procesamiento químico. Su valor se extiende profundamente a la investigación y el desarrollo fundamentales, lo que los convierte en un elemento básico en universidades e institutos científicos que trabajan con materiales avanzados.

La versatilidad de un horno de retorta no solo proviene de su capacidad para generar altas temperaturas, sino de su poder para controlar con precisión la atmósfera gaseosa durante el calentamiento. Este control atmosférico es el factor crítico que permite la creación de materiales puros, la unión de componentes complejos y la ejecución de reacciones químicas específicas.

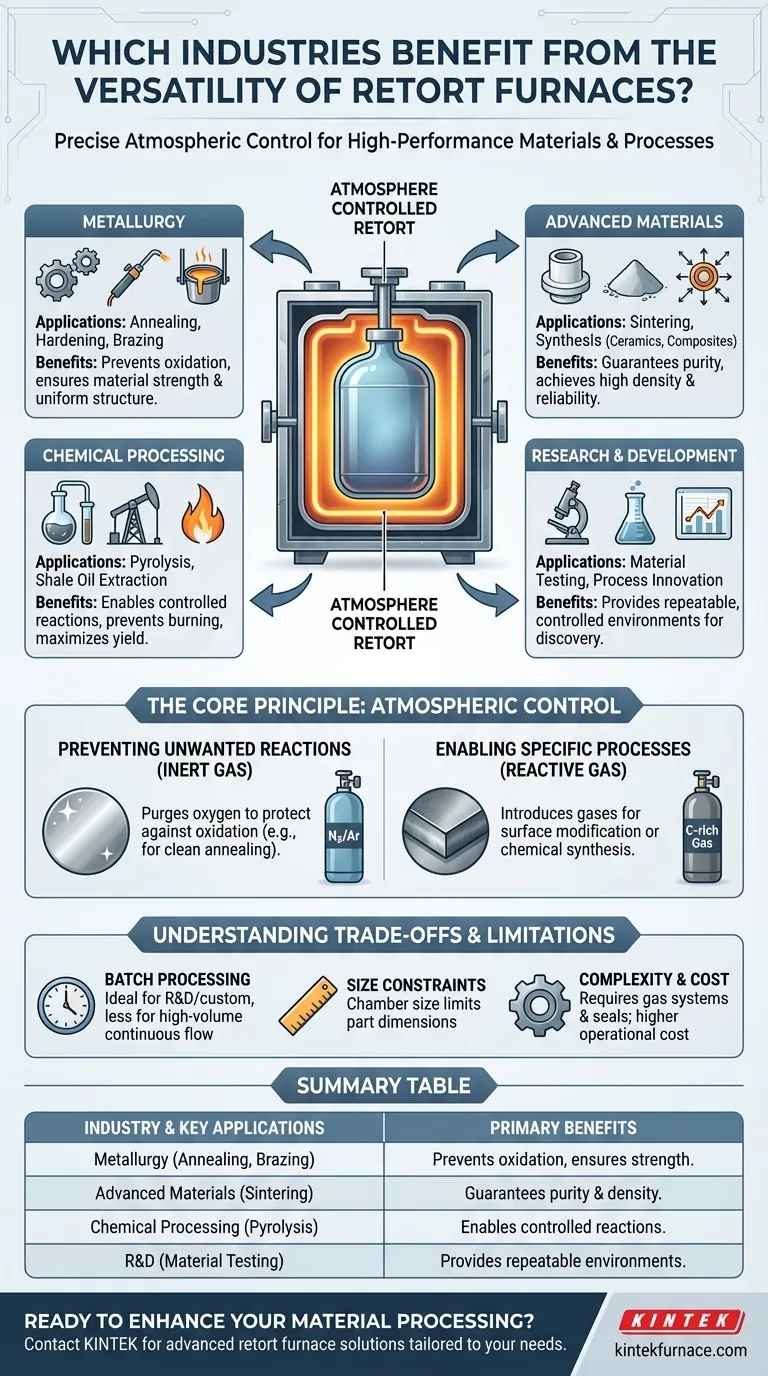

El Principio Fundamental: Por qué el Control Atmosférico es Crucial

Un horno de retorta es fundamentalmente una cámara sellada (la "retorta") colocada dentro de un sistema de calentamiento. Esta separación es clave para su funcionamiento, permitiendo a los operadores crear un entorno específico y controlado alrededor de la pieza de trabajo, independiente de los elementos calefactores del horno.

Prevención de Reacciones No Deseadas

Muchos materiales, especialmente los metales, reaccionan con el oxígeno a altas temperaturas. Este proceso, llamado oxidación, puede degradar la superficie del material, debilitar su estructura y comprometer su rendimiento.

Al llenar la retorta con un gas inerte como nitrógeno o argón, el oxígeno se purga de la cámara. Esto protege el material, asegurando que procesos como el recocido o la sinterización den como resultado un producto final limpio, puro y resistente.

Habilitación de Procesos Químicos Específicos

Por el contrario, a veces se desea una reacción. Un horno de retorta permite la introducción de gases reactivos para alterar intencionalmente un material.

Por ejemplo, la introducción de un gas rico en carbono puede endurecer la superficie del acero. En el procesamiento químico, calentar materiales como el esquisto bituminoso en un ambiente controlado es esencial para extraer compuestos valiosos sin que se quemen.

Garantía de Pureza y Uniformidad del Material

Para aplicaciones de alta tecnología como la electrónica o la cerámica avanzada, incluso cantidades mínimas de contaminación pueden provocar la falla de los componentes.

La retorta sellada garantiza que ningún contaminante de los elementos calefactores o del aire exterior pueda llegar a la pieza de trabajo. Esto asegura la pureza, consistencia y fiabilidad requeridas para materiales de alto rendimiento.

Aplicaciones Clave en Industrias Fundamentales

El principio del control atmosférico desbloquea procesos críticos utilizados en algunos de los campos industriales y científicos más exigentes.

Metalurgia: Conformación y Unión de Metales

En metalurgia, el calor se utiliza para alterar las propiedades físicas de un metal.

Procesos como el recocido (ablandamiento del metal para conformar), el endurecimiento (fortalecimiento) y la soldadura fuerte en horno (unión de componentes con un metal de relleno) requieren un control preciso de la temperatura y la atmósfera para evitar la oxidación y asegurar el resultado estructural deseado.

Materiales Avanzados: Sinterización y Síntesis

Las industrias que crean cerámica, materiales compuestos y piezas a partir de polvos metálicos dependen en gran medida de los hornos de retorta.

El proceso de sinterización implica calentar material en polvo hasta que sus partículas se unan, formando un objeto denso y sólido. Una atmósfera controlada es esencial para prevenir impurezas y lograr la densidad y resistencia objetivo, lo cual es crítico para todo, desde aisladores cerámicos hasta componentes de metalurgia de polvos.

Procesamiento Químico: Impulsando Reacciones con Calor

Un horno de retorta actúa como un recipiente de reacción autónomo y de alta temperatura.

Se utiliza en procesos como el desarrollo de carbón vegetal y la extracción de petróleo de esquisto, donde la materia orgánica se calienta en un ambiente con privación de oxígeno (pirólisis) para descomponerla en subproductos deseados. También se utiliza para estudiar y ejecutar otras reacciones químicas a alta temperatura.

Investigación y Desarrollo: La Base de la Innovación

Para universidades e institutos de investigación, el horno de retorta es una herramienta de laboratorio indispensable. Proporciona el entorno controlado y reproducible necesario para desarrollar y probar nuevos materiales, estudiar fenómenos de alta temperatura y ser pionero en nuevos procesos de fabricación.

Comprensión de las Ventajas y Limitaciones

Aunque muy versátiles, los hornos de retorta no son la solución universal para todas las aplicaciones de calentamiento. Comprender sus limitaciones es clave para tomar una decisión informada.

Procesamiento por Lotes vs. Flujo Continuo

Los hornos de retorta son inherentemente herramientas de procesamiento por lotes. Se carga un lote, se ejecuta el proceso, se enfría y se descarga. Esto es perfecto para I+D, piezas personalizadas o volúmenes de producción moderados.

Para la fabricación de alto volumen y estandarizada, un horno continuo (donde las piezas se mueven a través de una cinta transportadora) puede ser más eficiente.

Restricciones de Tamaño y Capacidad

El tamaño físico de la cámara de retorta limita las dimensiones de las piezas que se pueden procesar. Aunque existen hornos de retorta muy grandes, son menos comunes y más complejos que los hornos de aire abierto de tamaño similar.

Complejidad y Costo

Mantener una atmósfera sellada y controlada añade una capa de complejidad. Requiere sistemas de gestión de gases, sellos robustos y protocolos de seguridad. Esto hace que los hornos de retorta sean generalmente más caros de adquirir y operar que los hornos simples que calientan en aire ambiente.

Ajustando el Horno a Su Objetivo

La elección de la tecnología de procesamiento térmico adecuada depende enteramente de su objetivo final.

- Si su enfoque principal es la pureza y resistencia del material: El control atmosférico de un horno de retorta es innegociable para prevenir la oxidación en procesos críticos como el recocido, la soldadura fuerte y la sinterización.

- Si su enfoque principal es habilitar reacciones químicas específicas: La función del horno de retorta como cámara de reacción sellada es esencial para procesos desde la síntesis de materiales hasta la extracción de hidrocarburos.

- Si su enfoque principal es el tratamiento térmico de alto volumen y baja complejidad: La naturaleza de procesamiento por lotes de un horno de retorta puede ser un cuello de botella; un horno continuo o de aire simple podría ser una opción más rentable.

En última instancia, dominar el uso de un horno de retorta comienza por comprender que no solo está controlando la temperatura, sino el entorno mismo en el que se transforman sus materiales.

Tabla Resumen:

| Industria | Aplicaciones Clave | Beneficios del Horno de Retorta |

|---|---|---|

| Metalurgia | Recocido, endurecimiento, soldadura fuerte | Previene la oxidación, asegura la resistencia del material |

| Materiales Avanzados | Sinterización, síntesis | Garantiza la pureza y densidad para cerámicas y compuestos |

| Procesamiento Químico | Pirólisis, extracción de petróleo de esquisto | Permite reacciones controladas, previene la combustión |

| Investigación y Desarrollo | Pruebas de materiales, innovación | Proporciona entornos repetibles y controlados para I+D |

¿Listo para mejorar su procesamiento de materiales con un control atmosférico preciso? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de retorta, adaptados para industrias como la metalurgia, la cerámica, la electrónica y el procesamiento químico. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos productos como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, con una fuerte personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras soluciones pueden impulsar su eficiencia e innovación.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material