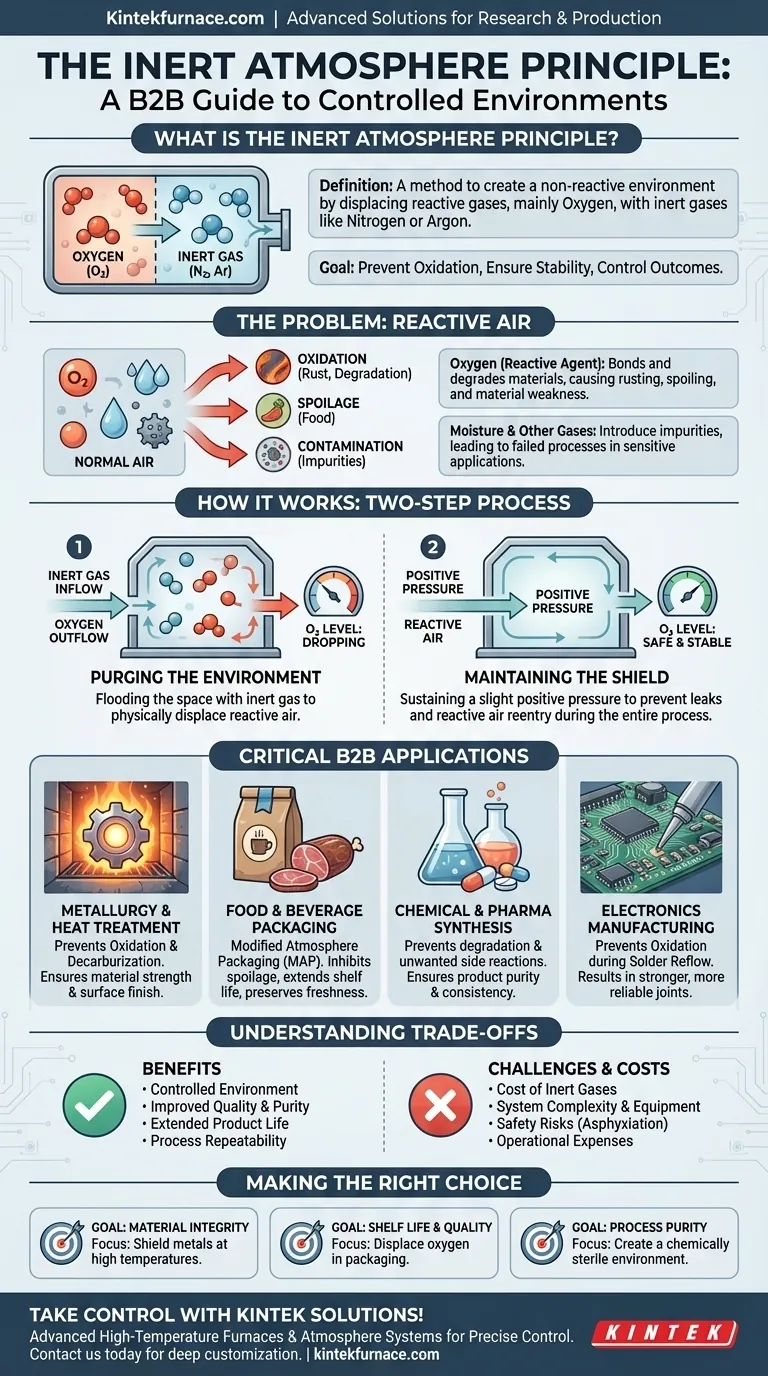

En esencia, el principio de atmósfera inerte es un método para crear un ambiente controlado y no reactivo. Esto se logra reemplazando sistemáticamente los gases reactivos en un espacio dado, principalmente oxígeno, con un gas no reactivo o "inerte" como el nitrógeno o el argón. El objetivo es prevenir cambios químicos no deseados, como la oxidación, asegurando la integridad y estabilidad de los materiales y procesos.

El desafío principal en muchos campos técnicos es que el aire que nos rodea es químicamente reactivo. El principio de atmósfera inerte proporciona la solución al crear un "escudo" protector de gas no reactivo, lo que le permite controlar el ambiente químico para dictar el resultado final.

El Problema Central: Por Qué el Aire Puede Ser un Enemigo

Para comprender el valor de una atmósfera inerte, primero debe reconocer las amenazas que plantea el aire normal. La atmósfera ambiental es una mezcla de gases que pueden interferir activa y a menudo destructivamente con el trabajo sensible.

El Papel del Oxígeno como Agente Reactivo

El oxígeno es el adversario principal. Es altamente reactivo y busca unirse con otros elementos en un proceso llamado oxidación.

Esta reacción es responsable de formas comunes de degradación, como el óxido del metal, el deterioro de los alimentos y la decoloración de los productos químicos. En procesos de alta temperatura como la soldadura o el tratamiento térmico, el oxígeno descontrolado puede arruinar las propiedades estructurales de un material.

Contaminación por Humedad y Otros Gases

El aire también contiene vapor de agua y otros gases traza. Estos pueden introducir humedad en un proceso, lo que lleva a la contaminación o a reacciones secundarias no deseadas.

Para aplicaciones altamente sensibles en electrónica o síntesis química, incluso cantidades minúsculas de estos contaminantes pueden hacer que un proceso falle o produzca resultados impuros.

Cómo Funciona el Principio de Atmósfera Inerte

La implementación de una atmósfera inerte es un proceso preciso de dos pasos que implica el desplazamiento del aire ambiente y luego el mantenimiento del entorno protector.

Paso 1: Purga del Ambiente

El primer paso es purgar la cámara o el recinto. Esto se hace inundando el espacio con un flujo continuo de un gas inerte, como el nitrógeno.

Esta afluencia de gas inerte desplaza físicamente el aire rico en oxígeno, expulsándolo a través de las rejillas de ventilación. La purga continúa hasta que los sensores de oxígeno confirman que la concentración ha disminuido a un nivel seguro y predeterminado.

Paso 2: Mantenimiento del Escudo Inerte

Una vez purgada, la atmósfera inerte debe mantenerse durante todo el proceso, incluidos los ciclos de calentamiento o enfriamiento.

Esto a menudo se logra manteniendo una ligera presión positiva con el gas inerte. Esto asegura que si existen pequeñas fugas en el recinto, el gas inerte fluirá hacia afuera, evitando que el aire reactivo se filtre nuevamente.

Comprendiendo las Ventajas y Desventajas

Si bien es poderoso, la aplicación del principio de atmósfera inerte no está exenta de desafíos y costos. Una evaluación objetiva requiere reconocer estos factores.

Costo de los Gases Inertes

El nitrógeno y, en mayor medida, el argón son productos industriales con costos asociados. Para operaciones a gran escala o continuas, el consumo de estos gases puede representar un gasto operativo significativo.

Complejidad del Sistema y Seguridad

La creación y el mantenimiento de una atmósfera inerte requieren equipos especializados. Esto incluye hornos sellados o cajas de guantes, sistemas de suministro de gas y sensores de monitoreo de oxígeno, lo que aumenta los costos de capital y la complejidad del sistema.

Además, los gases inertes son asfixiantes. Los protocolos de seguridad robustos son obligatorios para proteger al personal del riesgo de ambientes deficientes en oxígeno.

Aplicaciones Críticas en Todas las Industrias

El principio no es un concepto académico de nicho; es una técnica fundamental utilizada para garantizar la calidad y la seguridad en numerosos campos.

Tratamiento Térmico y Metalurgia

En los hornos, una atmósfera inerte previene la oxidación y la descarburación de los metales a altas temperaturas. Esto asegura que componentes como el acero o las aleaciones de titanio conserven su resistencia y acabado superficial diseñados.

Envasado de Alimentos y Bebidas

Conocida como "envasado en atmósfera modificada", esta aplicación utiliza nitrógeno para desplazar el oxígeno en los envases de alimentos. Esto inhibe el crecimiento de microbios aerobios y ralentiza el deterioro oxidativo, extendiendo drásticamente la vida útil y preservando la frescura de productos como el café, los bocadillos y las carnes curadas.

Síntesis Química y Farmacéutica

Muchos reactivos químicos e ingredientes farmacéuticos activos (API) son sensibles al aire y la humedad. Realizar la síntesis en un ambiente inerte previene la degradación y las reacciones secundarias no deseadas, asegurando la pureza del producto y la repetibilidad del proceso.

Fabricación de Productos Electrónicos

Durante la soldadura por reflujo, una atmósfera inerte previene la oxidación de las placas de circuito, los cables de los componentes y la soldadura misma. Esto da como resultado uniones de soldadura más fuertes y fiables y reduce los defectos de fabricación.

Tomar la Decisión Correcta para su Objetivo

Aplicar este principio de manera efectiva depende completamente de su objetivo específico.

- Si su enfoque principal es la integridad del material a altas temperaturas: Su clave es usar una atmósfera inerte para proteger los metales de la oxidación, preservando sus propiedades estructurales fundamentales.

- Si su enfoque principal es la vida útil y la calidad del producto: La acción crucial es desplazar el oxígeno del envase para detener los procesos químicos y biológicos que causan el deterioro.

- Si su enfoque principal es la pureza y la repetibilidad del proceso: El objetivo es crear un ambiente químicamente estéril que elimine las reacciones variables con el aire, asegurando resultados consistentes y predecibles.

En última instancia, dominar el principio de atmósfera inerte consiste en tomar el control de los factores invisibles que determinan el éxito.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Principio | Reemplaza gases reactivos (p. ej., oxígeno) con gases inertes (p. ej., nitrógeno, argón) para crear un ambiente no reactivo. |

| Pasos | 1. Purga: Desplaza el aire con gas inerte. 2. Mantenimiento: Usa presión positiva para sostener el escudo inerte. |

| Aplicaciones | Tratamiento térmico (previene la oxidación), envasado de alimentos (extiende la vida útil), síntesis química (asegura la pureza), electrónica (mejora las uniones de soldadura). |

| Desafíos | Costos de los gases inertes, complejidad del sistema, riesgos de seguridad (p. ej., asfixia). |

¡Tome el control de sus procesos con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas a medida como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para satisfacer sus necesidades experimentales únicas, mejorando la integridad del material y la pureza del proceso. Contáctenos hoy para conversar sobre cómo podemos ayudarle a implementar eficazmente el principio de atmósfera inerte.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico