En la fabricación de productos electrónicos, un horno inerte es fundamental porque permite calentar componentes sensibles sin que el aire circundante los dañe. El aire normal contiene oxígeno, lo que provoca que los materiales se oxiden y se degraden a altas temperaturas. Un horno inerte reemplaza el aire reactivo con un gas no reactivo (inerte), garantizando la integridad y el rendimiento del producto final.

El problema central no es el calor en sí, sino las reacciones químicas que el calor acelera en presencia de oxígeno. Un horno inerte protege los componentes creando una atmósfera estéril y no reactiva, utilizando típicamente nitrógeno, para evitar que estas reacciones destructivas ocurran.

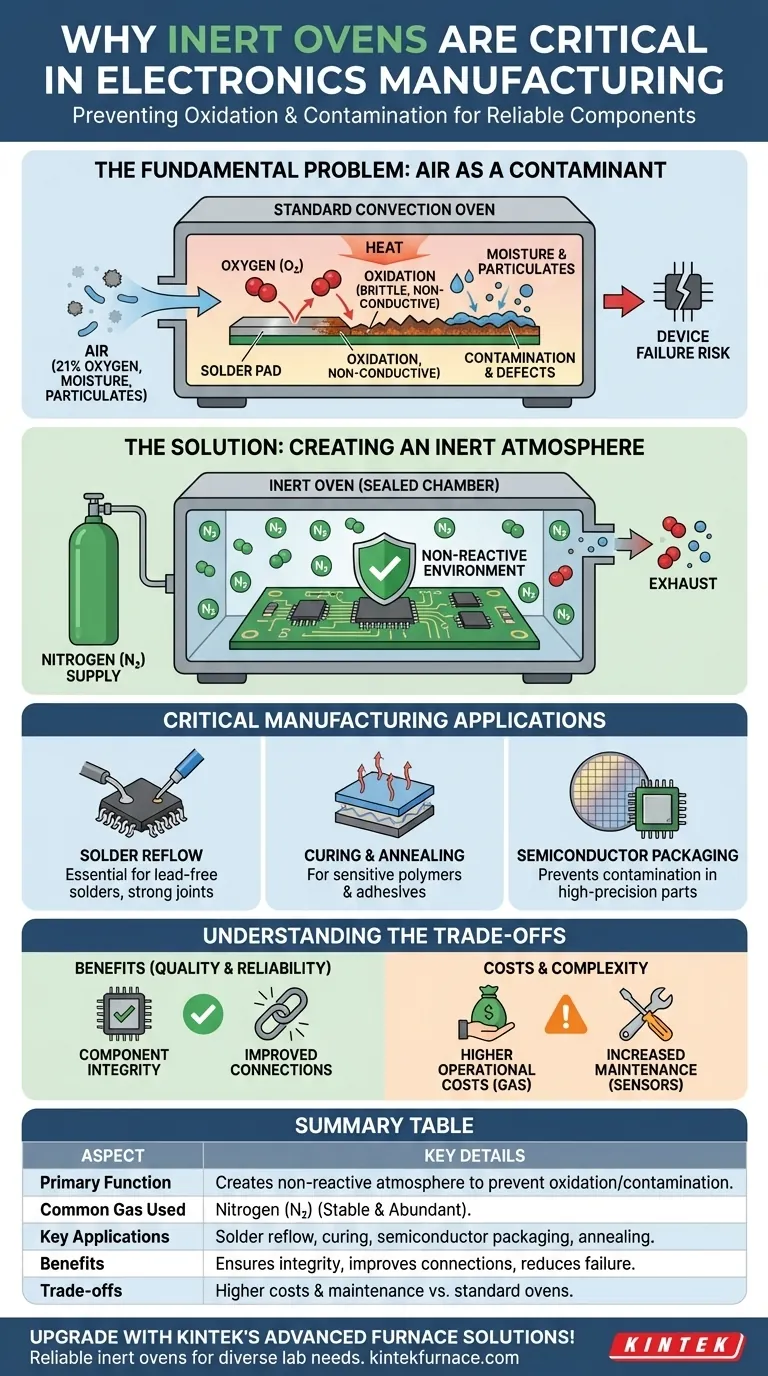

El problema fundamental: El aire como contaminante

A nivel microscópico de la electrónica moderna, el aire normal que respiramos se convierte en una fuente significativa de contaminación durante los procesos de calentamiento.

Por qué falla un horno estándar

Un horno de "convección" estándar simplemente hace circular aire caliente. Si bien esto es eficaz para calentar, expone constantemente el producto a aproximadamente un 21% de oxígeno y cantidades variables de humedad.

A las altas temperaturas requeridas para procesos como la soldadura o el curado, este oxígeno se vuelve altamente reactivo.

La amenaza de la oxidación

La oxidación es la principal reacción química que los hornos inertes están diseñados para prevenir. Piense en ello como una forma rápida y microscópica de oxidación.

Cuando las superficies metálicas, como las almohadillas de soldadura o los terminales de los componentes, se calientan en presencia de oxígeno, se forma una capa delgada de óxido metálico. Esta capa de óxido no es conductora y es quebradiza, lo que provoca uniones de soldadura deficientes, conexiones eléctricas débiles y, en última instancia, el fallo del dispositivo.

Más allá del oxígeno: Humedad y partículas

El aire ambiente que entra en un horno estándar también contiene humedad y partículas de polvo microscópicas.

Durante el calentamiento, esta humedad puede causar su propio conjunto de problemas, y las partículas pueden asentarse en superficies sensibles, creando defectos que comprometen la función de los semiconductores y otros componentes de alta precisión.

Cómo un horno inerte resuelve el problema

Un horno inerte es un sistema controlado con precisión que contrarresta directamente las amenazas de oxidación y contaminación.

Creación de una atmósfera inerte

El principio es simple: reemplazar el aire reactivo con algo que sea no reactivo (inerte). La cámara del horno se sella y se purga con un gas inerte de alta pureza.

Este proceso desplaza el oxígeno, la humedad y las partículas, creando un entorno ideal para calentar materiales sensibles.

El papel del nitrógeno (N2)

El gas inerte más utilizado en la fabricación de productos electrónicos es el nitrógeno (N2). El nitrógeno es ideal porque es abundante (constituye aproximadamente el 78% de la atmósfera terrestre), relativamente económico de aislar y extremadamente estable.

El fuerte triple enlace que une los dos átomos de nitrógeno hace que la molécula de N2 sea muy poco reactiva, por lo que no interferirá con los procesos químicos o metalúrgicos que ocurren dentro del horno.

Aplicaciones críticas de fabricación

Las atmósferas inertes no son un lujo; son un requisito para muchos procesos modernos. Son esenciales para el refusión de soldadura, especialmente con soldaduras sin plomo que requieren temperaturas más altas.

También se utilizan para el curado de polímeros y adhesivos específicos y para el empaquetado y recocido de semiconductores, donde incluso la más mínima contaminación puede destruir el componente.

Comprensión de las compensaciones

Si bien son esenciales para la calidad, la implementación de una atmósfera inerte introduce costes y complejidad que es importante reconocer.

Costes operativos más elevados

El funcionamiento de un horno inerte requiere un suministro constante de gas nitrógeno de alta pureza, lo que representa un coste consumible significativo y continuo en comparación con el uso de un horno estándar que solo utiliza aire ambiente.

Mayor complejidad y mantenimiento

Estos hornos requieren sistemas de suministro de gas, reguladores de flujo y sensores de oxígeno para monitorear constantemente la atmósfera dentro de la cámara (a menudo medida en partes por millón, o PPM). Esto añade capas de control de procesos, calibración y mantenimiento.

Cuándo no es necesario

Es fundamental reconocer que no todos los procesos de calentamiento requieren una atmósfera inerte. Para hornear y eliminar la humedad de placas de circuito impreso desnudas o curar recubrimientos robustos y no sensibles, un horno estándar suele ser perfectamente adecuado y mucho más rentable.

Tomar la decisión correcta para su objetivo

La selección del proceso de calentamiento correcto depende totalmente de la sensibilidad de sus materiales y de sus requisitos de calidad finales.

- Si su enfoque principal es la máxima fiabilidad y rendimiento: Utilice un horno inerte para la refusión de soldadura para crear uniones de soldadura fuertes, limpias y fiables, especialmente con componentes de paso fino.

- Si su enfoque principal es el procesamiento de materiales sensibles: Una atmósfera inerte no es negociable para el empaquetado de semiconductores, el recocido o el curado de materiales que se degradan en presencia de oxígeno.

- Si su enfoque principal es el control de costes para ensamblajes no críticos: Un horno de convección estándar suele ser suficiente para procesos básicos de secado o curado donde una ligera oxidación superficial es aceptable.

En última instancia, comprender el papel de la atmósfera es tan fundamental como controlar la temperatura para lograr productos electrónicos de alta calidad y fiables.

Tabla de resumen:

| Aspecto | Detalles clave |

|---|---|

| Función principal | Crea una atmósfera no reactiva para prevenir la oxidación y la contaminación durante el calentamiento. |

| Gas común utilizado | Nitrógeno (N2) debido a su estabilidad y abundancia. |

| Aplicaciones clave | Refusión de soldadura, curado de polímeros, empaquetado de semiconductores y recocido. |

| Beneficios | Garantiza la integridad del componente, mejora las conexiones eléctricas y reduce el fallo del dispositivo. |

| Compensaciones | Costes operativos más elevados y mayor mantenimiento en comparación con los hornos estándar. |

¡Mejore su fabricación de productos electrónicos con las avanzadas soluciones de horno de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos inertes fiables, incluidos hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la calidad y la eficiencia del producto. ¡Contáctenos hoy para analizar cómo podemos apoyar sus objetivos!

Guía Visual

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1200℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Por qué son importantes los hornos de atmósfera inerte para los productos de grafito y carbono? Prevenir la oxidación y asegurar resultados de alto rendimiento

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior