En esencia, operar un horno de atmósfera de forma segura requiere gestionar tanto el calor extremo como el entorno de gas reactivo, a menudo inflamable, en su interior. Las consideraciones de seguridad clave incluyen el uso de un diseño de horno sellado y hermético, el mantenimiento de una presión interna positiva para evitar la intrusión de aire, el monitoreo continuo de la atmósfera y la temperatura, y la adhesión a estrictos procedimientos operativos para el manejo de gases.

El cambio fundamental de un horno estándar a un horno de atmósfera es reconocer que el peligro principal ya no es solo el calor, sino el potencial de una mezcla de gases explosiva o tóxica. Por lo tanto, controlar la integridad y composición de la atmósfera interna es el objetivo de seguridad más crítico.

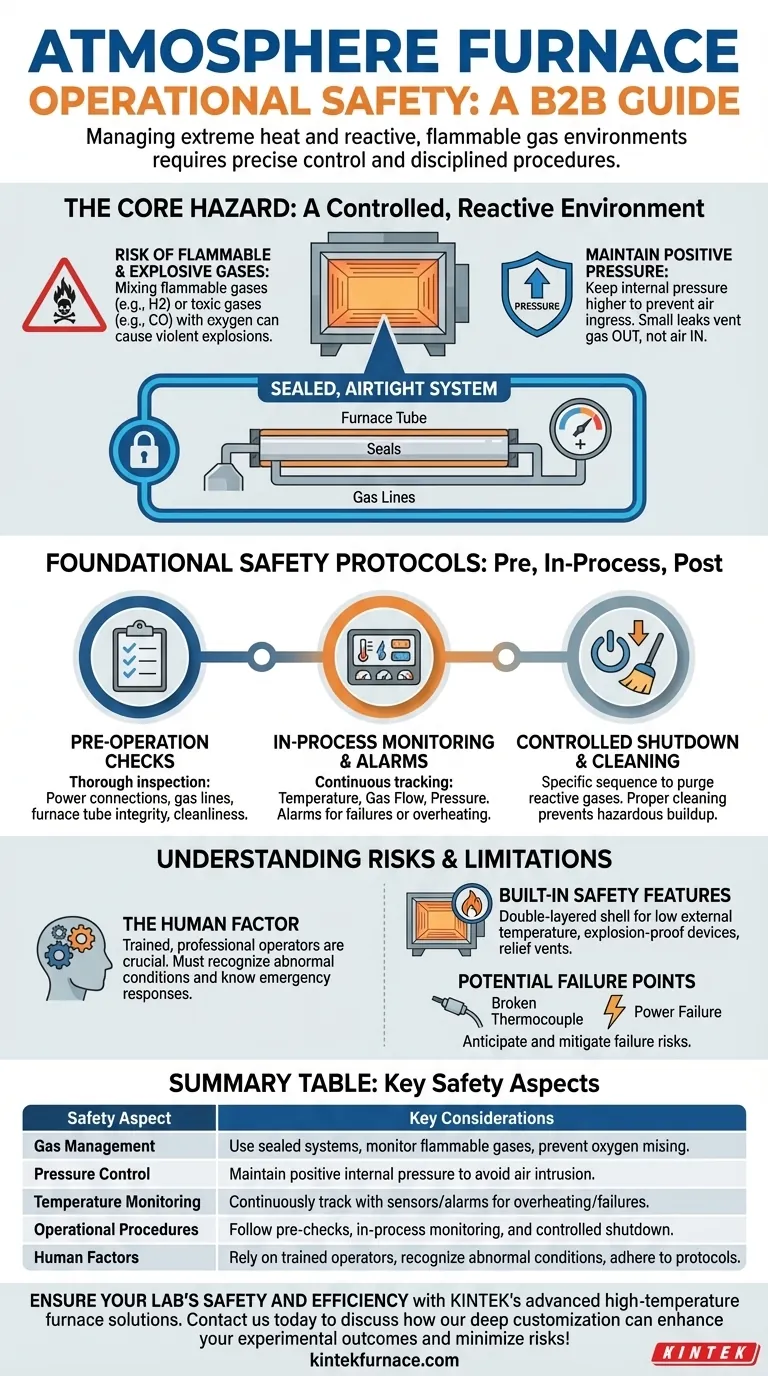

El Peligro Principal: Un Entorno Controlado y Reactivo

A diferencia de un horno de caja estándar que simplemente calienta una pieza en aire ambiente, un horno de atmósfera reemplaza ese aire con un gas específico y controlado. Esto introduce una nueva y significativa capa de riesgo que debe gestionarse con precisión.

El Riesgo de Gases Inflamables y Explosivos

Muchos procesos requieren atmósferas que contienen gases inflamables como el hidrógeno o gases que pueden ser tóxicos, como el monóxido de carbono. El peligro principal es la mezcla no intencionada de estos gases con oxígeno del aire.

Esta combinación, cuando se enciende por las altas temperaturas del horno, puede provocar una explosión violenta. Por eso, los hornos de atmósfera exigen un umbral de seguridad mucho más alto que sus homólogos más simples.

Mantenimiento de la Presión Positiva

El principio más importante para prevenir una mezcla explosiva es mantener una presión positiva dentro de la cámara del horno.

Esto significa que la presión del gas dentro del horno es ligeramente superior a la presión atmosférica exterior. Esto asegura que, si existe alguna pequeña fuga, el gas de la atmósfera controlada se escape hacia afuera en lugar de que el aire entre hacia adentro, evitando que el oxígeno ingrese a la zona caliente.

La Importancia de un Sistema Sellado

Para mantener la presión positiva y contener la atmósfera controlada, el horno debe diseñarse como un sistema sellado y hermético.

Cualquier daño a los tubos del horno, sellos o líneas de gas compromete esta integridad. Esto puede provocar que gas peligroso se filtre en el espacio de trabajo o una entrada catastrófica de aire en la cámara del horno.

Protocolos de Seguridad Fundamentales: Antes, Durante y Después

Una operación segura no es una acción única, sino un proceso disciplinado. Los procedimientos deben seguirse meticulosamente antes, durante y después de cada ciclo de calentamiento.

Verificaciones del Sistema Previas a la Operación

Antes de introducir calor o gas, es obligatoria una inspección exhaustiva. Esto incluye verificar las conexiones de alimentación seguras, la integridad de las líneas de gas y asegurarse de que el tubo del horno esté intacto y limpio. Cualquier residuo de corridas anteriores podría reaccionar de forma impredecible con la nueva atmósfera.

Monitoreo y Alarmas en Proceso

El monitoreo continuo no es negociable. Los hornos modernos están equipados con sensores y alarmas para rastrear parámetros críticos.

Los operadores deben monitorear constantemente la temperatura, los caudales de gas y la presión. Las alarmas por fallas de energía, sobrecalentamiento, subcalentamiento o rupturas de termopares son características de seguridad esenciales que proporcionan una advertencia temprana de un problema en desarrollo.

Apagado Controlado y Limpieza Post-Uso

El apagado del horno requiere una secuencia específica, definida por el fabricante, para purgar de forma segura los gases reactivos y enfriar el sistema. Después del ciclo, la limpieza adecuada es esencial para prevenir la acumulación de materiales peligrosos que podrían comprometer futuras operaciones.

Comprensión de los Riesgos y Limitaciones Inherentes

Incluso con un procedimiento perfecto, es vital comprender los riesgos inherentes del equipo y el papel crítico del operador. La verdadera seguridad proviene de respetar estas limitaciones.

El Factor Humano: La Necesidad de Operadores Profesionales

Los hornos de atmósfera no son equipos de uso general. Deben ser operados por personal capacitado y profesional que comprenda los principios químicos y físicos en juego. Un operador debe ser capaz de reconocer los signos de una condición anormal y saber la respuesta de emergencia correcta.

Características de Seguridad Incorporadas

Los hornos de atmósfera de alta calidad incorporan características de seguridad pasivas y activas. Una carcasa de doble capa y aislamiento de alta calidad, por ejemplo, mantienen baja la temperatura de la superficie externa, protegiendo a los operadores de quemaduras. También pueden incluirse dispositivos a prueba de explosiones o conductos de alivio designados para gestionar un escenario de lo peor.

Posibles Puntos de Falla

Los operadores deben ser conscientes de los posibles puntos de falla, como un termopar roto que proporciona una lectura de temperatura falsa o una falla de energía que apaga los controladores de flujo de gas. Comprender estas posibilidades es clave para anticipar y mitigar el riesgo.

Implementación de una Sólida Cultura de Seguridad

En última instancia, la seguridad depende de una combinación de equipo confiable, procedimientos disciplinados y un equipo bien capacitado.

- Si su enfoque principal es la operación práctica: Priorice la disciplina procedural realizando diligentemente todas las verificaciones previas a la operación, monitoreando continuamente el sistema durante una ejecución y nunca desviándose de los protocolos de apagado establecidos.

- Si su enfoque principal es la gestión de laboratorio o instalaciones: Asegúrese de que los operadores reciban capacitación integral y recurrente, implemente un estricto programa de mantenimiento preventivo e invierta solo en equipos con sistemas de seguridad redundantes y certificados.

La operación segura es el prerrequisito absoluto para lograr los resultados de alta calidad y repetibles que los hornos de atmósfera hacen posibles.

Tabla Resumen:

| Aspecto de Seguridad | Consideraciones Clave |

|---|---|

| Gestión de Gases | Utilice sistemas sellados, monitoree gases inflamables como el hidrógeno, prevenga la mezcla de oxígeno |

| Control de Presión | Mantenga presión interna positiva para evitar la intrusión de aire y explosiones |

| Monitoreo de Temperatura | Realice un seguimiento continuo con sensores y alarmas para sobrecalentamiento o fallas |

| Procedimientos Operativos | Siga verificaciones previas, monitoreo en proceso y secuencias de apagado controlado |

| Factores Humanos | Confíe en operadores capacitados, reconozca condiciones anormales y adhiera a los protocolos de seguridad |

Garantice la seguridad y eficiencia de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, ofrecemos Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD adaptados a sus necesidades únicas. Nuestra sólida capacidad de personalización profunda garantiza operaciones precisas y seguras para diversos laboratorios. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus resultados experimentales y minimizar los riesgos.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico