En esencia, un horno de retorta es fundamentalmente diferente de otros hornos debido a su cámara interior sellada, conocida como retorta. Si bien otros hornos se centran principalmente en alcanzar una temperatura específica, el propósito definitorio de un horno de retorta es crear y mantener una atmósfera altamente controlada alrededor del material que se está procesando. Esto lo hace indispensable para tratamientos térmicos donde la exposición al aire u otros contaminantes arruinaría el producto final.

La distinción crítica no es cómo un horno de retorta genera calor, sino el ambiente controlado que crea. Se elige un horno de retorta cuando la atmósfera durante el calentamiento es tan importante como la temperatura misma, un requisito para procesos como el recocido brillante, la carburación o la soldadura fuerte.

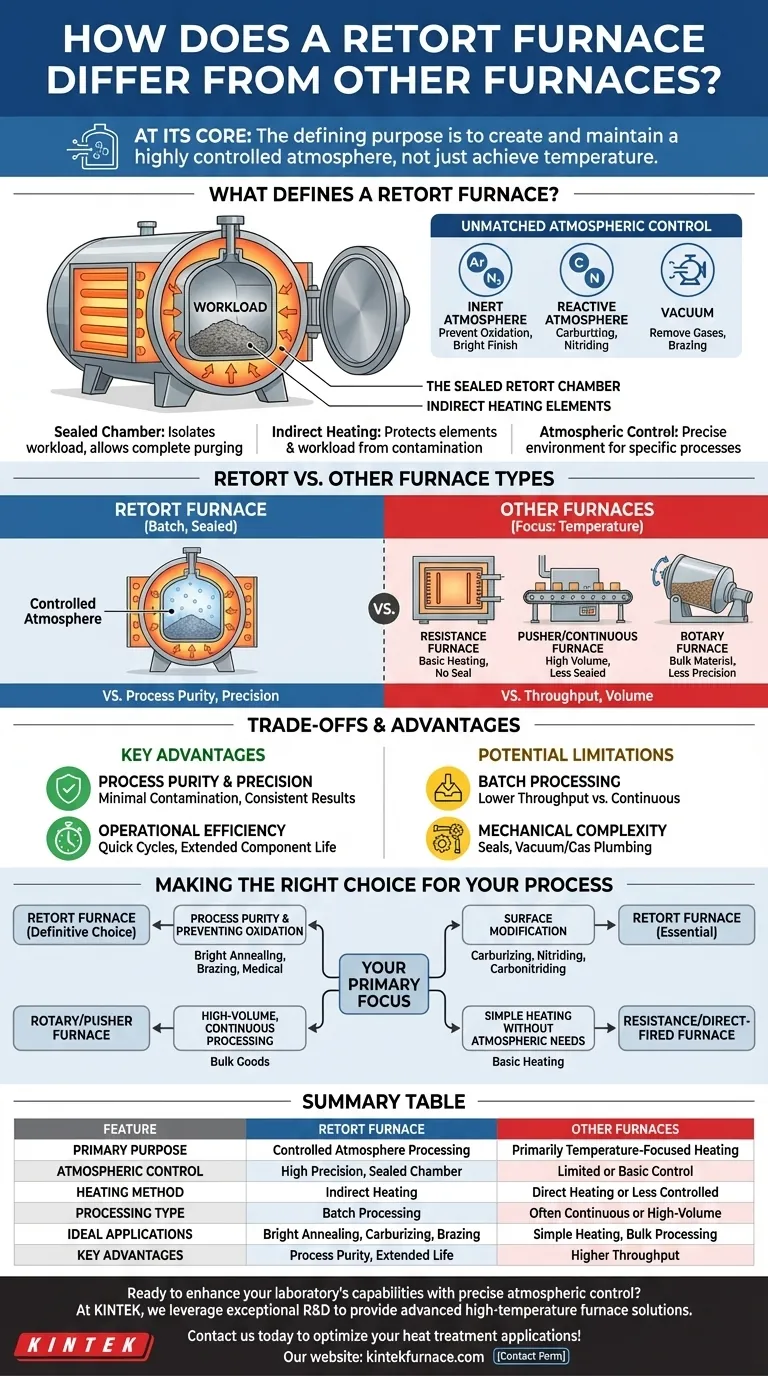

¿Qué define a un horno de retorta?

Las capacidades únicas de un horno de retorta provienen de su diseño especializado, que separa la carga de trabajo de los elementos calefactores y del entorno exterior.

La cámara de retorta sellada

La "retorta" es un recipiente, generalmente hecho de aleación metálica, que contiene el material que se somete a tratamiento térmico. Este recipiente se sella para crear un ambiente aislado.

Este diseño permite la purga completa del aire ambiente (oxígeno y nitrógeno) y la introducción de atmósferas de gas específicas y controladas.

Principio de calentamiento indirecto

En la mayoría de los hornos de retorta, los elementos calefactores (ya sean eléctricos o de gas) están ubicados fuera de la retorta sellada.

El calor se transfiere a través de las paredes de la retorta al material que se encuentra dentro. Este calentamiento indirecto protege los elementos calefactores de atmósferas de proceso potencialmente corrosivas y previene la contaminación de la carga de trabajo.

Control atmosférico inigualable

La razón principal para usar un horno de retorta es para un control atmosférico preciso. Esto es crítico para procesos que requieren:

- Atmósferas Inertes: Uso de gases como argón o nitrógeno para prevenir la oxidación, resultando en un acabado superficial limpio y "brillante".

- Atmósferas Reactivas: Introducción de gases que reaccionan intencionalmente con la superficie del material, como en la carburación (adición de carbono) o la nitruración (adición de nitrógeno).

- Vacío: Bombeo de todos los gases fuera de la retorta para calentar materiales en un vacío casi perfecto, lo cual es esencial para ciertas aleaciones y aplicaciones de soldadura fuerte.

Cómo se comparan los hornos de retorta con otros tipos

La comprensión del propósito específico de un horno de retorta se aclara al compararlo con otros hornos industriales comunes.

Retorta vs. Hornos de Resistencia

Un horno de resistencia estándar simplemente utiliza elementos eléctricos para calentar una cámara. Su objetivo principal es la temperatura, no la atmósfera. Aunque algunos pueden tener sellos rudimentarios, no pueden lograr la pureza o el control de un sistema de retorta sellado.

Retorta vs. Hornos de Empuje/Continuos

Los hornos de empuje están diseñados para el procesamiento continuo de alto volumen, donde las piezas son empujadas a través de diferentes zonas de temperatura. Aunque algunos pueden tener atmósferas controladas, generalmente están menos perfectamente sellados que un horno de retorta de lote debido a la necesidad de puntos de entrada y salida.

Retorta vs. Hornos Rotatorios

Un horno rotatorio agita materiales a granel dentro de un tambor giratorio para un calentamiento uniforme y continuo. Destaca en el procesamiento de grandes volúmenes de polvos o piezas pequeñas, pero ofrece un control atmosférico menos preciso que una retorta de lote sellada.

Comprendiendo las ventajas y desventajas

Elegir un horno de retorta implica sopesar sus beneficios únicos frente a su modelo operativo.

Ventaja clave: pureza y precisión del proceso

La retorta sellada garantiza un consumo mínimo de gas porque no hay fugas. También proporciona el más alto nivel de protección contra la contaminación, asegurando resultados consistentes y de alta calidad.

Ventaja clave: eficiencia operativa

Los hornos de retorta modernos a menudo presentan ciclos rápidos de calentamiento y enfriamiento debido a la eficiente transferencia de calor. Al proteger el aislamiento del horno y los elementos calefactores de la atmósfera del proceso, también extienden la vida útil de estos componentes críticos.

Limitación potencial: procesamiento por lotes

La mayoría de los diseños de hornos de retorta son para procesamiento por lotes, donde se completa una carga a la vez. Esto puede resultar en un menor rendimiento en comparación con un horno totalmente continuo como uno de empuje o rotatorio.

Limitación potencial: complejidad mecánica

La necesidad de una retorta perfectamente sellada, junto con las tuberías asociadas para vacío y gases de proceso, añade complejidad mecánica en comparación con un horno de caja simple calentado por aire.

Tomando la decisión correcta para su proceso

Su objetivo específico de tratamiento térmico es el factor más importante al seleccionar la tecnología de horno adecuada.

- Si su enfoque principal es la pureza del proceso y la prevención de la oxidación: Un horno de retorta es la elección definitiva para el recocido brillante, la soldadura fuerte o los componentes de grado médico.

- Si su enfoque principal es la modificación de la superficie: Un horno de retorta es esencial para procesos reactivos como la carburación, la nitruración o la carbonitruración.

- Si su enfoque principal es el procesamiento continuo de alto volumen de productos a granel: Un horno rotatorio o de empuje puede ofrecer un mejor rendimiento para su aplicación.

- Si su enfoque principal es el calentamiento simple sin necesidades atmosféricas: Un horno de resistencia básico o de fuego directo es una solución más directa y rentable.

En última instancia, seleccionar un horno de retorta es una decisión de priorizar el control ambiental preciso sobre todos los demás factores.

Tabla resumen:

| Característica | Horno de Retorta | Otros Hornos (ej. Resistencia, Empuje, Rotatorio) |

|---|---|---|

| Propósito Principal | Procesamiento en atmósfera controlada (ej. gases inertes, reactivos, vacío) | Principalmente calentamiento centrado en la temperatura |

| Control Atmosférico | Alta precisión con cámara de retorta sellada | Control limitado o básico, a menudo menos sellado |

| Método de Calentamiento | Calentamiento indirecto (elementos fuera de la retorta) | Calentamiento directo o métodos menos controlados |

| Tipo de Procesamiento | Procesamiento por lotes | A menudo continuo o de alto volumen (ej. empuje, rotatorio) |

| Aplicaciones Ideales | Recocido brillante, carburación, soldadura fuerte, componentes médicos | Calentamiento simple, procesamiento de materiales a granel |

| Ventajas Clave | Pureza del proceso, contaminación mínima, vida útil prolongada de los componentes | Mayor rendimiento para atmósferas no críticas |

¿Listo para mejorar las capacidades de su laboratorio con un control atmosférico preciso? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, complementados con sólidas capacidades de personalización profunda para satisfacer requisitos experimentales únicos. Ya sea que esté trabajando en recocido brillante, carburación u otros procesos especializados, nuestros hornos de retorta garantizan un rendimiento y una fiabilidad superiores. Contáctenos hoy para discutir cómo podemos optimizar sus aplicaciones de tratamiento térmico.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material