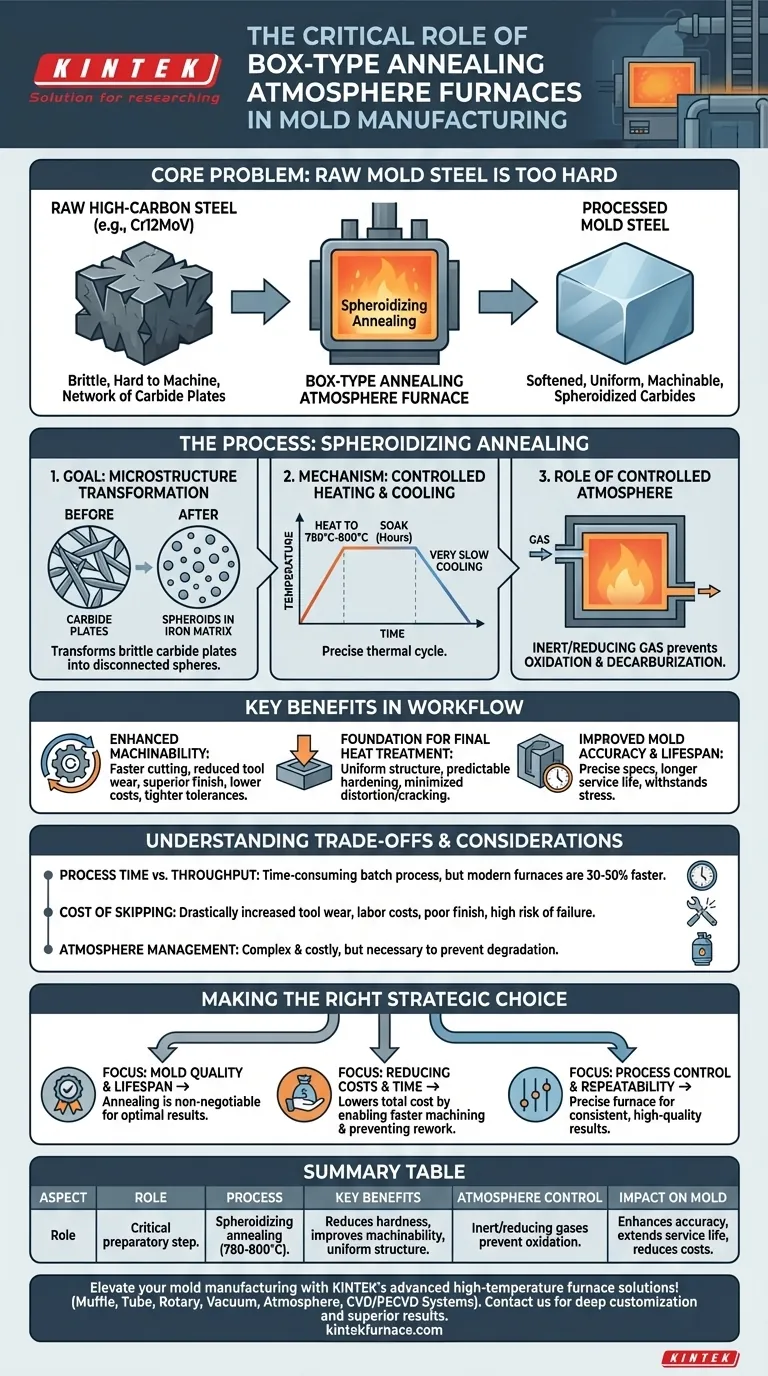

En la fabricación de moldes, el horno de atmósfera de recocido tipo caja desempeña un papel crítico y preparatorio. Se utiliza para realizar un tratamiento térmico específico llamado recocido de esferoidización en aceros para moldes con alto contenido de carbono como el Cr12MoV. Este proceso controlado transforma la estructura interna del acero, reduciendo significativamente su dureza y facilitando su mecanizado, lo cual es fundamental para lograr la alta precisión y la vida útil extendida que requiere un molde terminado.

El problema central es que el acero en bruto para moldes es demasiado duro y quebradizo para un mecanizado preciso y eficiente. El horno de recocido resuelve esto alterando fundamentalmente la microestructura del acero, haciéndolo más blando y uniforme. Esto no es solo una conveniencia, es un paso fundamental para garantizar que el molde final sea dimensionalmente preciso y lo suficientemente duradero para soportar sus tensiones operativas.

El Proceso Central: Recocido de Esferoidización

El recocido de esferoidización es un ciclo térmico preciso diseñado para optimizar las propiedades del acero para la fabricación. El papel del horno es ejecutar este ciclo con alta fidelidad.

El Objetivo: Transformar la Microestructura

El objetivo principal es cambiar la forma de los elementos duros de carburo dentro del acero. En su estado inicial, estos carburos a menudo existen como una red de placas afiladas y quebradizas.

Este proceso transforma esas placas en pequeñas esferas desconectadas (o "esferoides") distribuidas uniformemente a través de una matriz de hierro más blanda. Esta nueva estructura es lo que hace que el acero sea significativamente menos duro y más dúctil.

El Mecanismo: Calentamiento y Enfriamiento Controlados

El horno ejecuta un perfil de temperatura específico para lograr esta transformación.

El acero se calienta a una temperatura precisa, típicamente entre 780°C y 800°C, y se mantiene allí durante varias horas (un "remojo").

Después del remojo, se enfría muy lentamente dentro del horno. Este enfriamiento lento es crítico para permitir que los carburos se formen en la forma esférica deseada.

El Papel de la Atmósfera Controlada

La parte de "atmósfera" en el nombre del horno es crucial. A estas altas temperaturas, el acero puede reaccionar fácilmente con el oxígeno del aire, causando descamación (oxidación) y descarburación (pérdida de carbono de la superficie).

Una atmósfera controlada, típicamente un gas inerte o reductor, llena la cámara del horno. Esto previene estas reacciones dañinas, preservando la calidad de la superficie y la integridad química del acero para moldes.

Beneficios Clave en el Flujo de Trabajo de Fabricación de Moldes

Este paso de recocido no se realiza de forma aislada. Tiene impactos directos y positivos en cada etapa posterior de la producción de moldes y en su rendimiento final.

Maquinabilidad Mejorada

Al reducir significativamente la dureza del acero, la esferoidización hace que el material sea mucho más fácil de mecanizar. Esto se traduce en velocidades de corte más rápidas, menor desgaste de la herramienta y un acabado superficial superior.

Esto se traduce directamente en menores costos de fabricación y la capacidad de lograr tolerancias dimensionales más estrictas.

Base para el Tratamiento Térmico Final

La estructura uniforme y refinada creada por el recocido es el punto de partida ideal para el proceso de endurecimiento final (templado y revenido).

Una estructura correctamente esferoidizada asegura que el endurecimiento final sea consistente y predecible, minimizando el riesgo de distorsión o agrietamiento y maximizando la resistencia final y la resistencia al desgaste del molde.

Precisión y Vida Útil del Molde Mejoradas

La combinación de una mejor maquinabilidad y un tratamiento térmico final más confiable conduce directamente a un producto final de mayor calidad.

El molde se puede fabricar con especificaciones más precisas y tendrá una vida útil más larga y predecible, capaz de soportar las tensiones repetidas del moldeo por inyección u otros procesos de conformado.

Comprensión de las Ventajas y Desventajas

Si bien es esencial, la integración de este proceso requiere una comprensión clara de sus implicaciones.

Tiempo de Proceso vs. Rendimiento

El recocido es inherentemente un proceso que consume mucho tiempo e implica un calentamiento lento, largos remojo y ciclos de enfriamiento aún más lentos. Este proceso por lotes debe tenerse en cuenta en la programación de la producción y puede ser un cuello de botella si no se planifica correctamente.

Sin embargo, los hornos modernos son entre 30 y 50 % más rápidos que los equipos tradicionales, lo que mitiga significativamente esta preocupación.

El Costo de Omitir el Paso

La desventaja más significativa es elegir no realizar este paso. El mecanizado de acero sin recocer provoca un desgaste drástico de la herramienta, mayores costos de mano de obra y un acabado superficial deficiente.

Además, omitir este paso compromete el tratamiento térmico final, lo que conlleva un alto riesgo de distorsión de la pieza, agrietamiento y una vida útil del molde sustancialmente reducida.

Complejidad de la Gestión de la Atmósfera

El uso de una atmósfera controlada es más complejo y costoso que calentar al aire libre. Requiere un suministro confiable de gases específicos y sistemas para monitorear y mantener la composición de la atmósfera.

Esta complejidad añadida es una compensación necesaria para evitar la degradación de la superficie y garantizar que las propiedades del material no se vean comprometidas durante el ciclo de alta temperatura.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de atmósfera de recocido tipo caja es estratégica, influyendo directamente en la calidad, el costo y la longevidad.

- Si su enfoque principal es maximizar la calidad y la vida útil del molde: El recocido de esferoidización es un paso no negociable para garantizar una maquinabilidad óptima y preparar el acero para un tratamiento térmico final exitoso.

- Si su enfoque principal es reducir los costos y el tiempo de fabricación: Si bien el recocido agrega un paso, en última instancia, reduce el costo total al permitir un mecanizado más rápido, minimizar el desgaste de las herramientas y evitar costosos retrabajos o fallas prematuras del molde.

- Si su enfoque principal es el control del proceso y la repetibilidad: Un horno de atmósfera tipo caja moderno proporciona el control preciso de temperatura y atmósfera esencial para obtener resultados consistentes y de alta calidad en cada pieza de trabajo.

En última instancia, aprovechar un horno de recocido tipo caja es una inversión estratégica en la capacidad de fabricación y la longevidad de los moldes de alto rendimiento.

Tabla Resumen:

| Aspecto | Función en la Fabricación de Moldes |

|---|---|

| Proceso | Realiza el recocido de esferoidización en aceros con alto contenido de carbono como el Cr12MoV |

| Rango de Temperatura | 780°C a 800°C con calentamiento y enfriamiento controlados |

| Beneficios Clave | Reduce la dureza, mejora la maquinabilidad, asegura una estructura uniforme para el tratamiento térmico final |

| Control de Atmósfera | Utiliza gases inertes o reductores para prevenir la oxidación y la descarburación |

| Impacto en el Molde | Mejora la precisión dimensional, extiende la vida útil, reduce los costos de fabricación |

¡Eleve la fabricación de sus moldes con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Nos especializamos en hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, respaldados por una excepcional I+D y fabricación interna. Nuestras capacidades de personalización profunda garantizan procesos precisos de recocido de esferoidización para satisfacer sus necesidades experimentales únicas, aumentando la eficiencia y la longevidad del molde. Contáctenos hoy para analizar cómo podemos optimizar sus flujos de trabajo de tratamiento térmico y ofrecer resultados superiores para su laboratorio.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material