Se utiliza una atmósfera de argón para crear un escudo químicamente no reactivo alrededor de un proceso o material. Su propósito es desplazar los gases activos del aire normal, principalmente oxígeno y nitrógeno, que pueden causar reacciones químicas indeseables como la oxidación y la nitruración, especialmente a altas temperaturas. Este entorno protector es fundamental en aplicaciones como la soldadura, la producción de metales y el tratamiento térmico para garantizar la pureza y la integridad estructural del producto final.

La razón principal para usar una atmósfera de argón es su inercia química. A diferencia del oxígeno y el nitrógeno del aire, el gas argón no reaccionará ni degradará los materiales, garantizando la calidad y la resistencia del producto final durante procesos de fabricación sensibles y de alta temperatura.

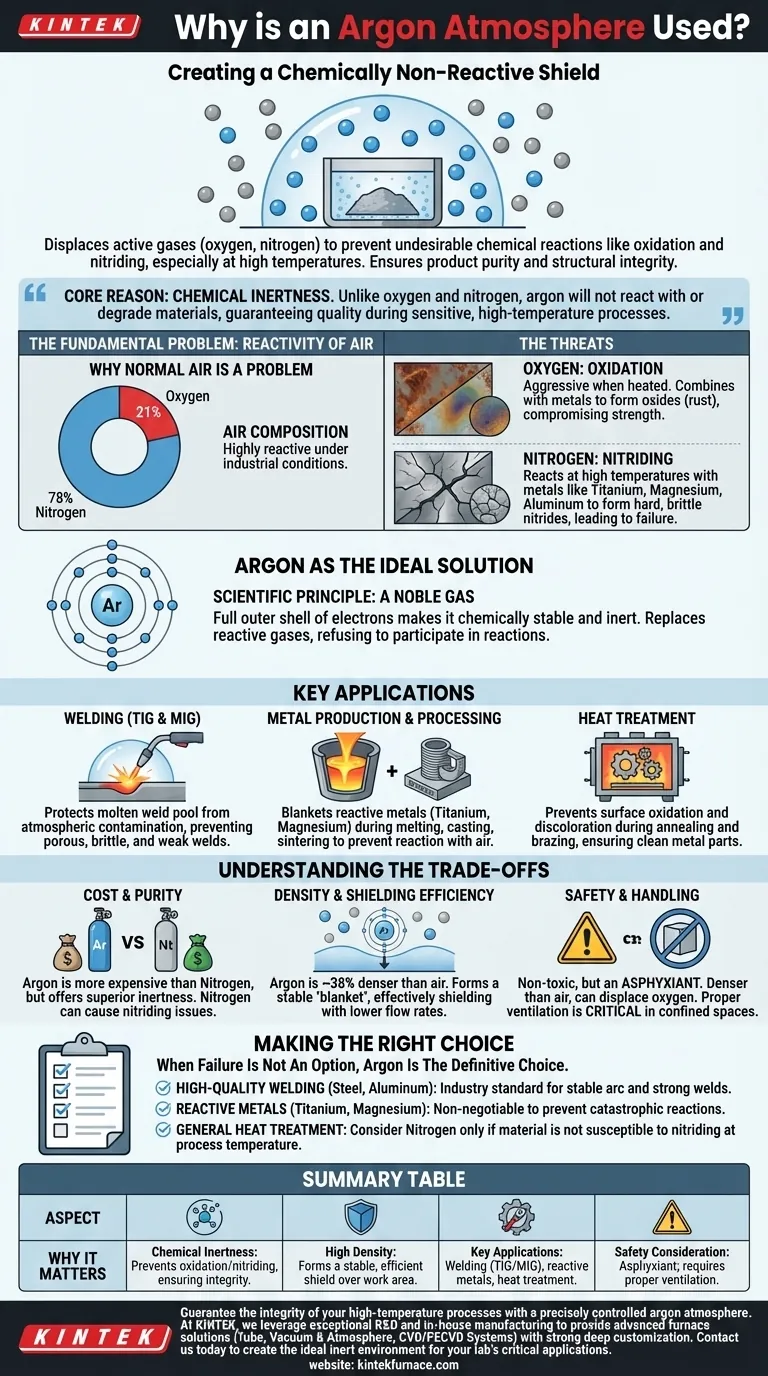

El problema fundamental: la reactividad del aire

Por qué el aire normal es un problema

El aire que respiramos es una mezcla de gases, compuesta aproximadamente por un 78% de nitrógeno y un 21% de oxígeno. Aunque esencial para la vida, esta mezcla es altamente reactiva bajo las condiciones requeridas para muchos procesos industriales.

La amenaza del oxígeno: oxidación

El oxígeno es agresivo, especialmente cuando se calienta. Se combina fácilmente con los metales para formar óxidos, un proceso comúnmente conocido como oxidación.

Esta reacción puede manifestarse como óxido en el hierro, decoloración en otros metales o la formación de una capa superficial quebradiza y escamosa que compromete la resistencia y la calidad del material.

La amenaza oculta del nitrógeno: nitruración

Aunque menos reactivo que el oxígeno, el nitrógeno también puede convertirse en un problema a las altas temperaturas que se encuentran en la soldadura y los hornos de metal.

Con ciertos metales como el titanio, el magnesio y el aluminio, el nitrógeno puede reaccionar para formar compuestos duros y quebradizos llamados nitruros. Este efecto de "nitruración" puede provocar la falla de los componentes.

El argón como solución ideal

El principio científico: un gas noble

El argón es un gas noble. Esto significa que tiene una capa exterior completa de electrones, lo que lo hace químicamente estable y extremadamente reacio a compartir electrones o formar enlaces químicos con otros elementos.

Esta estabilidad inherente es lo que lo hace "inerte". Cuando se inunda una cámara o un espacio de trabajo con argón, se están reemplazando gases reactivos con un gas que simplemente no participará en ninguna reacción química.

Aplicación clave: soldadura (TIG y MIG)

En procesos como la soldadura TIG (Tungsten Inert Gas) y MIG (Metal Inert Gas), se utiliza un escudo de argón para proteger el baño de soldadura fundido de la atmósfera.

Sin este escudo, el metal fundido se oxidaría rápidamente y absorbería nitrógeno, lo que daría como resultado una soldadura porosa, quebradiza y débil que fallaría bajo tensión.

Aplicación clave: producción y procesamiento de metales

La fabricación de metales altamente reactivos como el titanio o el procesamiento de metales en polvo para impresión 3D requiere un ambiente completamente inerte.

El argón se utiliza para cubrir estos materiales durante la fusión, la fundición o el sinterizado para evitar que reaccionen con el aire, lo que arruinaría el producto final.

Aplicación clave: tratamiento térmico

Procesos como el recocido y la soldadura fuerte requieren calentar metales a altas temperaturas para alterar sus propiedades o unirlos.

Una atmósfera de argón en el horno previene la oxidación y la decoloración de la superficie, asegurando que las piezas metálicas salgan limpias y con las características de material deseadas.

Comprendiendo las compensaciones

Costo y pureza

El argón es más caro que el nitrógeno, que a veces se utiliza como una alternativa más barata para un proceso de inertización.

Sin embargo, el nitrógeno no es verdaderamente inerte en todas las situaciones y puede causar los problemas de nitruración mencionados anteriormente. La inercia superior del argón a menudo justifica su mayor costo para aplicaciones de alto valor o sensibles.

Densidad y eficiencia de blindaje

El argón es aproximadamente un 38% más denso que el aire. Esta es una ventaja significativa en aplicaciones al aire libre como la soldadura.

Su densidad le permite formar una "manta" de protección estable y pesada sobre el área de trabajo, protegiendo eficazmente el proceso con caudales de gas más bajos en comparación con gases más ligeros como el helio.

Seguridad y manipulación

Aunque no es tóxico, el argón es un asfixiante. Debido a que es más denso que el aire, puede desplazar el oxígeno en áreas cerradas o bajas.

Una ventilación adecuada es absolutamente crítica cuando se trabaja con argón en espacios confinados para prevenir el riesgo de asfixia.

Tomando la decisión correcta para su proceso

Elegir una atmósfera de argón es una decisión de ingeniería deliberada para controlar la calidad eliminando la variable de la reacción atmosférica.

- Si su enfoque principal es la soldadura de alta calidad de aceros o aluminio: El argón (o una mezcla de argón) es el estándar de la industria para crear un arco estable y un baño de soldadura fuerte y limpio.

- Si su enfoque principal es trabajar con metales reactivos como el titanio o el magnesio: Una atmósfera de argón puro es innegociable para prevenir la oxidación y nitruración catastróficas.

- Si su enfoque principal es el tratamiento térmico de uso general con un presupuesto limitado: Puede considerar el nitrógeno, pero solo después de confirmar que su material específico no es susceptible de formar nitruros a la temperatura de su proceso.

En última instancia, una atmósfera de argón es la elección definitiva para garantizar la integridad del material cuando el fallo no es una opción.

Tabla resumen:

| Aspecto | Por qué es importante |

|---|---|

| Inercia química | Previene la oxidación y la nitruración, asegurando la integridad del material. |

| Alta densidad | Forma un escudo estable y eficiente sobre el área de trabajo. |

| Aplicaciones clave | Soldadura (TIG/MIG), procesamiento de metales reactivos, tratamiento térmico. |

| Consideración de seguridad | Es un asfixiante; requiere ventilación adecuada en espacios confinados. |

Garantice la integridad de sus procesos de alta temperatura con una atmósfera de argón controlada con precisión. En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos, incluidos sistemas de tubo, vacío y atmósfera, y CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos crear el entorno inerte ideal para las aplicaciones críticas de su laboratorio. Póngase en contacto a través de nuestro formulario de contacto

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales