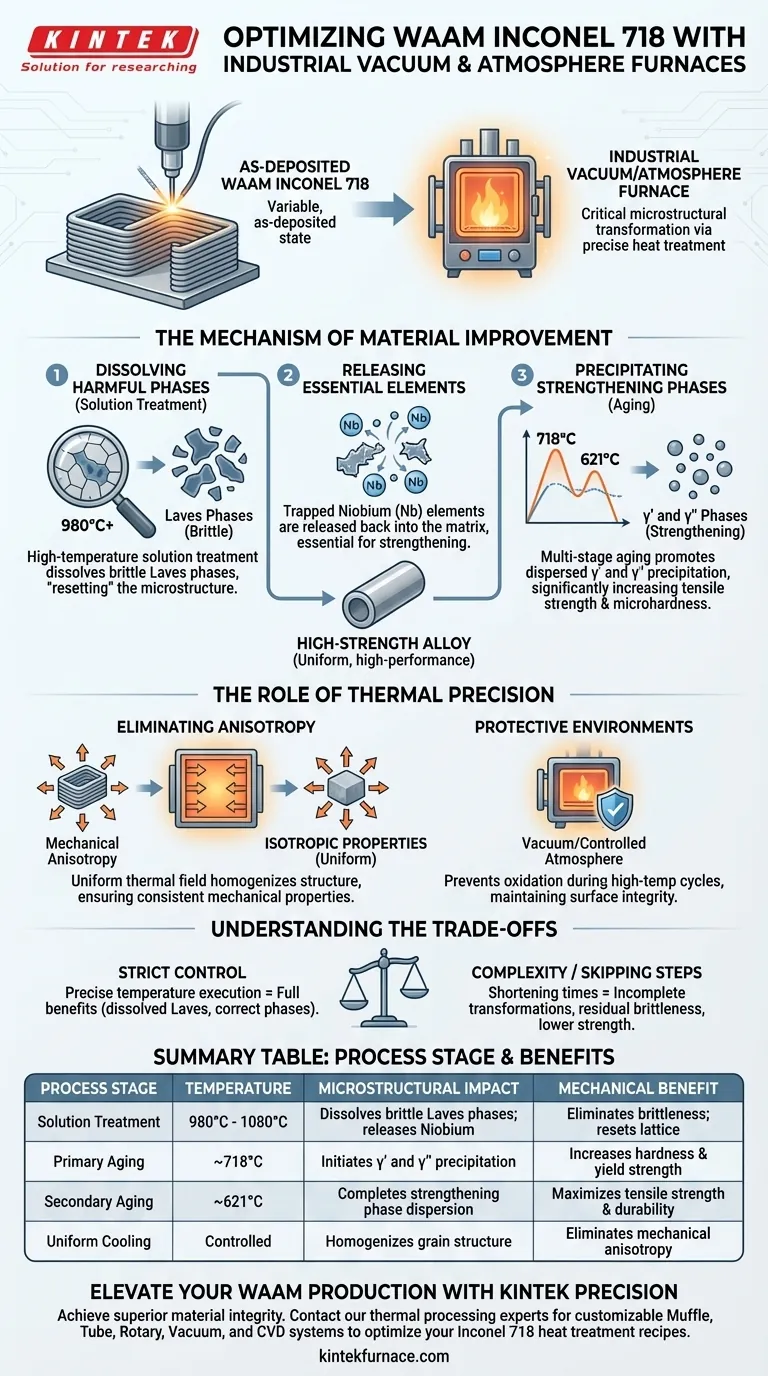

Los hornos industriales de vacío y de atmósfera facilitan una transformación microestructural crítica en los componentes de Inconel 718 producidos mediante Fabricación Aditiva por Arco de Hilo (WAAM). Al ejecutar programas precisos de tratamiento térmico, estos hornos disuelven las fases dañinas formadas durante el proceso de impresión e inducen la precipitación de elementos de fortalecimiento. Esto convierte el material de un estado variable, tal como se depositó, a una aleación uniforme y de alta resistencia.

La función principal de estos hornos es corregir la anisotropía mecánica y los defectos microestructurales inherentes al proceso WAAM. Al proporcionar un campo térmico uniforme, convierten las fases Laves quebradizas en precipitados gamma de fortalecimiento, asegurando que la pieza final alcance la resistencia a la tracción y la durabilidad necesarias.

El Mecanismo de Mejora del Material

Disolución de Fases Dañinas

En el estado tal como se depositó, la Inconel 718 producida por WAAM a menudo contiene fases Laves. Estos son compuestos intermetálicos quebradizos que pueden limitar severamente el rendimiento mecánico del material.

Los hornos industriales utilizan tratamientos de solución a alta temperatura (a menudo alrededor de 980 °C o más) para facilitar la disolución de estas fases dañinas. Este proceso "restablece" eficazmente la microestructura, preparando la red para el fortalecimiento.

Liberación de Elementos Esenciales

Cuando las fases Laves se disuelven, liberan elementos de niobio atrapados de nuevo en la matriz. Esta liberación es crítica porque el niobio es el ingrediente clave requerido para la formación de fases de fortalecimiento.

Sin esta homogeneización a alta temperatura, el niobio permanece atrapado en estructuras quebradizas, lo que hace que la aleación sea más débil de lo que podría ser.

Precipitación de Fases de Fortalecimiento

Una vez liberado el niobio, el horno ejecuta un proceso de envejecimiento en varias etapas, típicamente a temperaturas de 718 °C y 621 °C.

Este enfriamiento y mantenimiento controlado promueve la precipitación dispersa de las fases gamma prima ($\gamma'$) y gamma doble prima ($\gamma''$). Estos precipitados actúan como el principal mecanismo de refuerzo, aumentando significativamente la resistencia a la tracción y la microdureza del material.

El Papel de la Precisión Térmica

Eliminación de la Anisotropía

Los procesos WAAM crean naturalmente anisotropía mecánica, lo que significa que el material es más resistente en una dirección que en otra debido a la deposición capa por capa.

Los hornos capaces de generar un campo térmico uniforme son esenciales para homogeneizar la estructura. Esto asegura que las propiedades mecánicas sean consistentes (isotrópicas) en todo el componente, independientemente de la dirección de impresión.

Entornos Protectores

Los hornos industriales de vacío o de atmósfera proporcionan un entorno controlado que previene la oxidación durante estos ciclos de alta temperatura.

Esta protección es vital para mantener la integridad de la superficie mientras el material se somete a los rigurosos tratamientos de solución y envejecimiento requeridos para optimizar la red de Inconel 718.

Comprensión de los Compromisos

La Necesidad de un Control Estricto

Los beneficios del tratamiento térmico dependen completamente del control preciso de la temperatura. Un horno que no puede mantener temperaturas exactas o una distribución uniforme no logrará disolver completamente las fases Laves ni precipitar las fases gamma correctamente.

Complejidad de la Gestión de Ciclos

La optimización de la Inconel 718 no es un proceso de un solo paso; requiere una receta compleja de tratamiento de solución seguido de envejecimiento en dos etapas.

Omitir pasos o acortar los tiempos de mantenimiento para ahorrar energía puede provocar transformaciones de fase incompletas, dejando el material con fragilidad residual o menor resistencia a la compresión.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de sus piezas de Inconel 718 fabricadas con WAAM, alinee su estrategia de tratamiento térmico con sus requisitos mecánicos específicos:

- Si su enfoque principal es eliminar la fragilidad: Priorice la fase de tratamiento de solución (por ejemplo, 980 °C–1080 °C) para garantizar la disolución completa de las fases Laves dañinas.

- Si su enfoque principal es la máxima resistencia a la tracción: se requiere una estricta adhesión al proceso de envejecimiento en dos etapas (718 °C y 621 °C) para impulsar la precipitación de las fases $\gamma'$ y $\gamma''$.

El verdadero rendimiento del material en Inconel 718 fabricada aditivamente no se define durante la impresión, sino que se solidifica durante los precisos ciclos térmicos que siguen.

Tabla Resumen:

| Etapa del Proceso | Rango de Temperatura | Impacto Microestructural | Beneficio Mecánico |

|---|---|---|---|

| Tratamiento de Solución | 980 °C - 1080 °C | Disuelve fases Laves quebradizas; libera Niobio | Elimina fragilidad; restablece la red |

| Envejecimiento Primario | ~718 °C | Inicia la precipitación de $\gamma'$ y $\gamma''$ | Aumenta la dureza y la resistencia a la fluencia |

| Envejecimiento Secundario | ~621 °C | Completa la dispersión de la fase de fortalecimiento | Maximiza la resistencia a la tracción y la durabilidad |

| Enfriamiento Uniforme | Controlado | Homogeneiza la estructura del grano | Elimina la anisotropía mecánica |

Mejore su Producción WAAM con la Precisión KINTEK

No permita que la anisotropía mecánica o las fases Laves quebradizas comprometan sus componentes de Inconel 718. KINTEK proporciona la precisión térmica necesaria para transformar materiales tal como se depositaron en aleaciones de alto rendimiento. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables para cumplir con sus recetas de tratamiento térmico específicas.

Ya sea que necesite optimizar la resistencia a la tracción o garantizar propiedades uniformes del material, nuestros hornos de laboratorio de alta temperatura entregan los campos térmicos exactos requeridos para ciclos críticos de solución y envejecimiento.

¿Listo para lograr una integridad de material superior? Contacte hoy mismo a nuestros expertos en procesamiento térmico para encontrar la solución de horno perfecta para sus necesidades de fabricación aditiva.

Guía Visual

Referencias

- V. Santhosh, N. Hari Babu. A Study on Microstructure and Mechanical Properties of Inconel 718 Superalloy Fabricated by Novel CMT-WAAM Process. DOI: 10.1590/1980-5373-mr-2023-0258

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cómo se utiliza un horno de resistencia a altas temperaturas para evaluar los recubrimientos de TiN? Garantizar la fiabilidad de las piezas aeroespaciales

- ¿Cuál es la diferencia entre un horno de vacío y un horno atmosférico? Eligiendo el Proceso Térmico Correcto

- ¿Qué son las atmósferas de gas inerte y cómo se utilizan en el tratamiento térmico? Prevenga la oxidación y la descarburación para piezas metálicas superiores

- ¿Por qué usar un horno de resistencia para la cloración de Hf? Garantiza un crecimiento estable del recubrimiento de HfO2 y un flujo de precursor

- ¿Cómo ayuda un horno de atmósfera de oxígeno a optimizar el rendimiento óptico de las microarquitecturas de SiO2? Mejora de la Claridad

- ¿Por qué es esencial un rotámetro para controlar la atmósfera dentro de un reactor de pirólisis de lodos aceitosos? Domina el control del flujo de gas

- ¿Qué es un horno de caja con atmósfera y cuáles son sus aplicaciones principales? Esencial para entornos controlados de alta temperatura

- ¿Cuáles son las aplicaciones de la atmósfera de gas inerte en hornos? Proteja los materiales de la oxidación para obtener resultados superiores