En los hornos industriales, la atmósfera se controla con precisión utilizando un conjunto específico de gases para gestionar las reacciones químicas en la superficie del material a altas temperaturas. Los gases más comunes son nitrógeno, hidrógeno, argón, monóxido de carbono y dióxido de carbono, junto con mezclas derivadas de amoníaco o hidrocarburos como el metano. La elección del gas está dictada por el resultado deseado, ya sea proteger el material de cambios químicos o alterar intencionalmente sus propiedades superficiales.

La función principal de una atmósfera de horno no es simplemente llenar un espacio, sino servir como un agente químico activo o protector. Seleccionar el gas correcto es fundamental para controlar las propiedades finales de la pieza de trabajo, como su dureza, resistencia a la corrosión y acabado superficial.

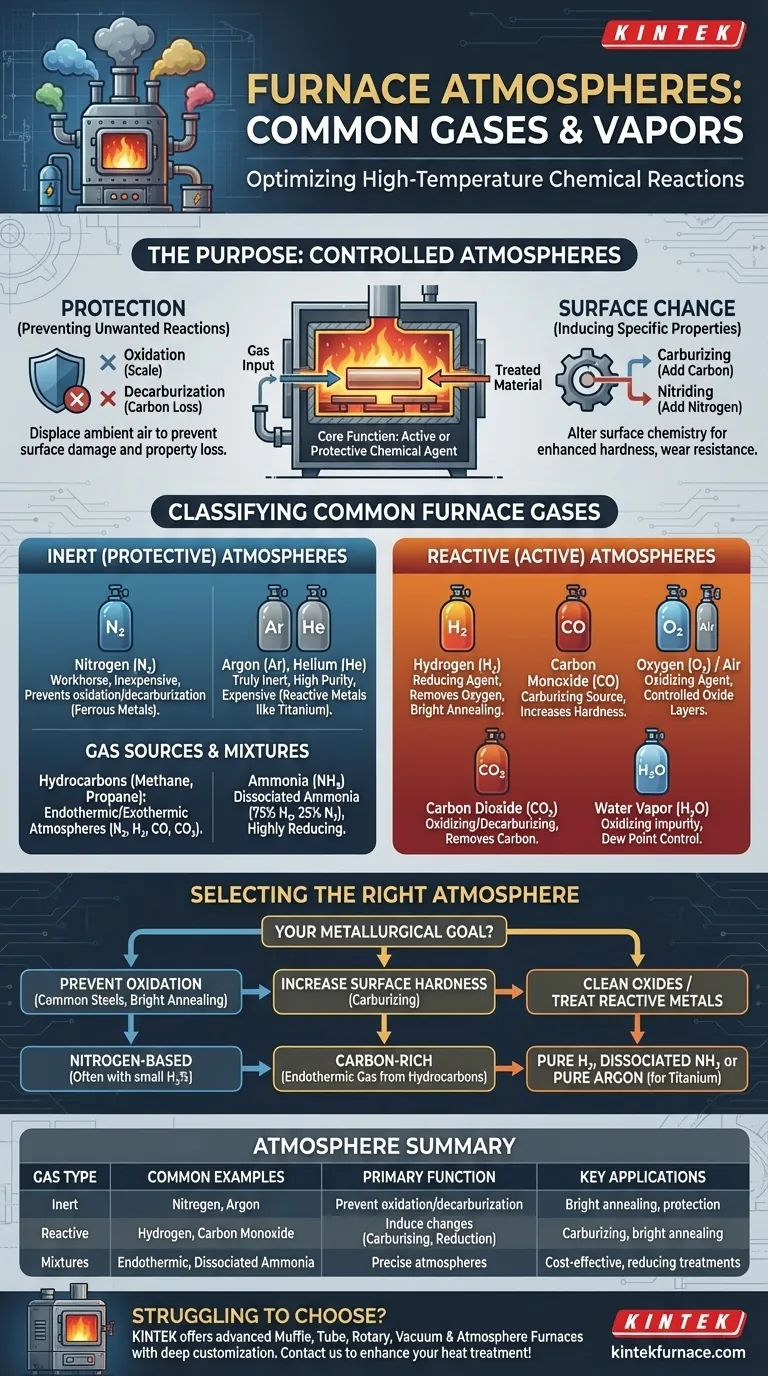

El propósito de una atmósfera controlada

A las altas temperaturas que se encuentran en los hornos de tratamiento térmico, la mayoría de los metales se vuelven altamente reactivos con el aire ambiente. La exposición incontrolada al oxígeno, la humedad y el dióxido de carbono puede provocar resultados indeseables.

Prevención de reacciones no deseadas

El objetivo principal de muchas atmósferas de horno es la protección. Esto implica desplazar el aire ambiente normal para prevenir dos problemas clave:

- Oxidación: La formación de cascarilla (óxidos metálicos) en la superficie, que puede arruinar el acabado y las dimensiones de una pieza.

- Descarburación: La pérdida de carbono de la superficie del acero, lo que reduce su dureza y resistencia al desgaste.

Inducción de un cambio superficial específico

Por el contrario, algunos procesos utilizan una atmósfera reactiva para alterar intencionalmente la química de la superficie del material. Esto se hace para mejorar propiedades específicas de la pieza de trabajo. Los ejemplos comunes incluyen la cementación (adición de carbono) o la nitruración (adición de nitrógeno) para endurecer la superficie de las piezas de acero.

Clasificación de los gases comunes de horno

Los gases de horno se entienden mejor por su comportamiento químico a altas temperaturas. Generalmente se dividen en dos categorías: inertes (protectores) o reactivos (activos).

Atmósferas inertes (protectoras)

Estos gases se utilizan para desplazar el aire y prevenir reacciones químicas.

- Nitrógeno (N₂): El caballo de batalla de las atmósferas protectoras. Es relativamente económico e inerte en la mayoría de las aplicaciones con metales ferrosos, previniendo eficazmente la oxidación y la descarburación.

- Gases inertes (Argón, Helio): Estos son verdaderamente inertes en todas las condiciones. El argón es más pesado que el aire y excelente para el purgado. Aunque proporcionan la protección más pura, su alto costo limita su uso a aplicaciones que involucran metales altamente reactivos (como el titanio) o cuando se requiere una pureza absoluta.

Atmósferas reactivas (activas)

Estos gases se eligen específicamente para reaccionar con la pieza de trabajo.

- Hidrógeno (H₂): Un poderoso agente reductor. Su función principal es reaccionar y eliminar el oxígeno. Es muy eficaz para reducir los óxidos superficiales, lo que da como resultado un acabado superficial brillante y limpio, un proceso a menudo denominado "recocido brillante".

- Oxígeno (O₂) y Aire: Un agente oxidante. Aunque a menudo se considera un contaminante, a veces se introducen cantidades controladas de oxígeno o aire intencionalmente para crear una capa de óxido específica en la superficie de un material.

- Monóxido de Carbono (CO): Un componente clave en las atmósferas de cementación (carburización). Sirve como fuente de carbono, que se difunde en la superficie del acero para aumentar su dureza.

- Dióxido de Carbono (CO₂): Puede ser cementante o descarburizante dependiendo de su equilibrio con el monóxido de carbono. En muchos contextos, se considera un agente oxidante que puede eliminar carbono del acero.

- Vapor de Agua (H₂O): Una impureza común que es altamente reactiva y generalmente actúa como un agente oxidante, especialmente a temperaturas más bajas. La cantidad de vapor de agua se mide como el "punto de rocío" y debe controlarse cuidadosamente.

Fuentes y mezclas de gas

A menudo, se genera una mezcla específica en lugar de utilizar gases puros.

- Hidrocarburos (Metano, Propano, Butano): Estos gases no se utilizan típicamente directamente, sino que se hacen reaccionar con aire en un generador para producir atmósferas "endotérmicas" o "exotérmicas", mezclas precisas de N₂, H₂, CO y CO₂.

- Amoníaco (NH₃): Se utiliza como fuente de nitrógeno e hidrógeno. Cuando se calienta, el "amoníaco disociado" se descompone en una mezcla de 75% de hidrógeno y 25% de nitrógeno, creando una atmósfera altamente reductora.

Comprensión de las compensaciones y riesgos

Elegir una atmósfera implica equilibrar la efectividad, el costo y la seguridad. No existe un único gas "mejor", solo el gas adecuado para una aplicación y presupuesto específicos.

Pureza frente a costo

Una atmósfera de argón perfectamente inerte proporciona una protección superior, pero es costosa. Para muchas aplicaciones de tratamiento de acero, una atmósfera a base de nitrógeno generada in situ es significativamente más económica y proporciona una protección suficiente.

Seguridad y manipulación

Los gases reactivos introducen importantes desafíos de seguridad. El hidrógeno es altamente inflamable y explosivo, mientras que el monóxido de carbono es extremadamente tóxico. Las instalaciones que utilizan estos gases requieren equipos de manipulación especializados, protocolos de seguridad sólidos y monitoreo continuo.

Control de equipo y atmósfera

La capacidad de mantener una atmósfera pura depende del diseño del horno. Un horno básico de "purga y sellado" es económico, pero puede tener dificultades para alcanzar los puntos de rocío muy bajos (baja humedad) requeridos para materiales sensibles. Un horno de "retorta", que aísla la pieza de trabajo en un contenedor sellado de aleación, ofrece una pureza de atmósfera superior, pero a un mayor costo inicial y de mantenimiento.

Selección de la atmósfera adecuada para su proceso

Su elección de atmósfera de horno debe estar impulsada directamente por su objetivo metalúrgico.

- Si su enfoque principal es prevenir la oxidación en aceros comunes (recocido brillante): Una atmósfera a base de nitrógeno, a menudo con un pequeño porcentaje de hidrógeno, ofrece el mejor equilibrio entre rendimiento y costo.

- Si su enfoque principal es aumentar la dureza superficial (cementación): Necesita una atmósfera rica en carbono, típicamente un gas endérmico generado a partir de hidrocarburos para crear un alto potencial de monóxido de carbono.

- Si su enfoque principal es limpiar óxidos superficiales de materiales sensibles: Una atmósfera de hidrógeno pura y seca o de amoníaco disociado es la opción más efectiva.

- Si su enfoque principal es tratar metales altamente reactivos (p. ej., titanio): Un gas inerte puro como el argón es innegociable para prevenir una contaminación catastrófica.

En última instancia, la atmósfera del horno es una variable de proceso crítica que controla directamente la química, la calidad y el rendimiento de su producto final.

Tabla de resumen:

| Tipo de Gas | Ejemplos Comunes | Función Principal | Aplicaciones Clave |

|---|---|---|---|

| Inerte (Protector) | Nitrógeno, Argón | Prevenir la oxidación y la descarburación | Recocido brillante de aceros, protección de metales reactivos |

| Reactivo (Activo) | Hidrógeno, Monóxido de Carbono | Inducir cambios superficiales como cementación o reducción de óxidos | Cementación para dureza, recocido brillante para acabados limpios |

| Mezclas de Gases | Endotérmico/Exotérmico a partir de hidrocarburos, Amoníaco disociado | Proporcionar atmósferas precisas para reacciones específicas | Tratamientos rentables, atmósferas reductoras |

¿Tiene dificultades para elegir la atmósfera de horno adecuada para su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubo, rotatorios, de vacío y con atmósfera, así como sistemas CVD/PECVD. Con nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales únicas, garantizando propiedades óptimas del material y eficiencia del proceso. Contáctenos hoy para discutir cómo podemos mejorar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior