En el sector electrónico, los hornos de atmósfera son la piedra angular de la fabricación de semiconductores. Crean los entornos hipercontrolados y libres de oxígeno necesarios para fabricar los microchips que son el corazón de casi todos los dispositivos modernos. Procesos clave como el dopaje, la difusión y el recocido dependen de estos hornos para alterar con precisión las propiedades eléctricas de las obleas de silicio sin introducir una contaminación catastrófica.

El desafío fundamental en la fabricación de productos electrónicos no es solo construir componentes pequeños, sino manipular las propiedades atómicas de los materiales con absoluta pureza. Los hornos de atmósfera son la tecnología crítica que hace esto posible, sirviendo como entornos prístinos donde se forjan los bloques de construcción fundamentales de los circuitos integrados.

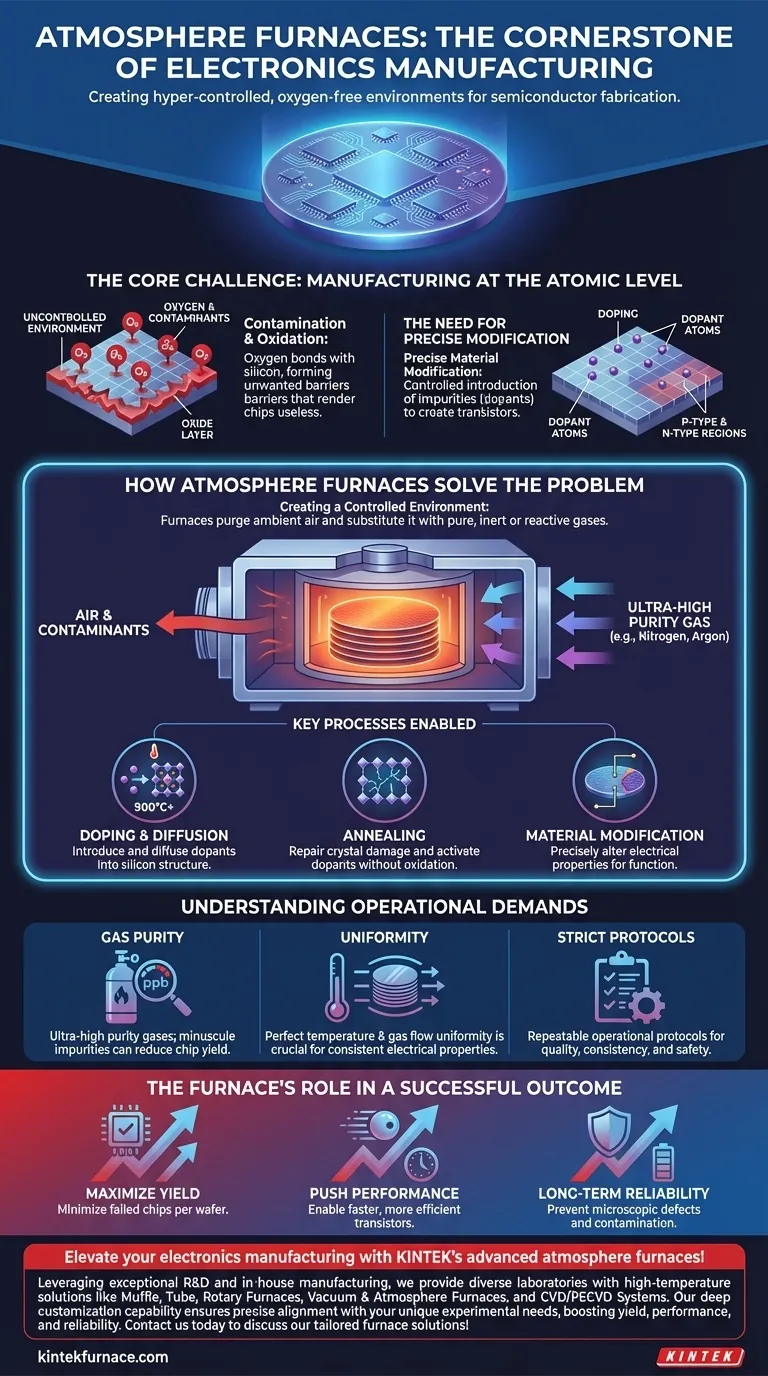

El Desafío Central: Fabricación a Nivel Atómico

La electrónica moderna opera en una escala donde un solo átomo fuera de lugar puede hacer que un dispositivo falle. Todo el proceso de fabricación de semiconductores es una batalla contra la contaminación ambiental y la imperfección física.

El Problema de la Contaminación

Un circuito integrado se construye capa por capa sobre una oblea de silicio. Durante el procesamiento a alta temperatura, los gases reactivos en el aire —especialmente el oxígeno— se unirán fácilmente con el silicio, formando una capa no deseada de dióxido de silicio.

Esta oxidación no intencionada puede bloquear la introducción de elementos necesarios o crear barreras aislantes donde deberían existir caminos conductores, haciendo que el chip sea inútil.

La Necesidad de Modificación Precisa de Materiales

Una oblea de silicio pura no es un semiconductor útil por sí sola. Su capacidad para conducir electricidad debe modificarse con precisión en áreas específicas.

Este proceso, conocido como dopaje, implica introducir un número diminuto y controlado de átomos de impurezas (dopantes) en la red cristalina del silicio. Esto es lo que crea las regiones de "tipo p" y "tipo n" que forman los transistores, los interruptores básicos de encendido/apagado de la lógica digital.

Cómo los Hornos de Atmósfera Resuelven el Problema

Un horno de atmósfera es fundamentalmente una cámara donde la temperatura y el entorno gaseoso se controlan con extrema precisión. Su trabajo principal es eliminar el aire ambiental impredecible y sustituirlo por una mezcla de gases específica y pura.

Creando un Entorno Controlado

El horno se purga primero del aire y luego se llena con un gas inerte, como nitrógeno o argón, que no reaccionará con el silicio, o con un gas reactivo específico que forma parte del proceso químico deseado.

Esta atmósfera controlada asegura que las únicas reacciones químicas que ocurren son las diseñadas por los ingenieros.

Procesos Clave Habilitados por Este Control

Dopaje y Difusión: Para introducir dopantes, las obleas se colocan en el horno junto con la fuente de dopante. A altas temperaturas (a menudo más de 900 °C), los átomos dopantes obtienen suficiente energía para moverse, o difundirse, en la estructura cristalina del silicio. La atmósfera controlada asegura que solo se introduzcan los dopantes deseados.

Recocido: Después de que procesos como la implantación iónica (otro método de dopaje) dañan la estructura cristalina del silicio, la oblea debe calentarse en un proceso llamado recocido. Esto permite que la red cristalina se repare y "active" correctamente los dopantes. Realizar esto en un horno de atmósfera evita que la oblea se oxide durante esta fase crítica de curación.

Comprendiendo las Demandas Operativas

La eficacia de un horno de atmósfera en la electrónica no está garantizada. Depende de cumplir estándares extraordinariamente altos de control operativo, donde prácticamente no hay margen de error.

La Naturaleza Implacable de la Pureza del Gas

Los gases utilizados, como el nitrógeno y el argón, deben ser de ultra alta pureza, a menudo medidos en partes por billón. Incluso las impurezas minúsculas en el suministro de gas pueden ser una fuente de contaminación que reduce el rendimiento de chips funcionales de cada oblea.

La Tiranía de la Uniformidad

La temperatura y el flujo de gas deben ser perfectamente uniformes en cada oblea del horno, y de un lote a otro. Cualquier variación de temperatura puede hacer que los dopantes se difundan a diferentes velocidades, lo que lleva a propiedades eléctricas inconsistentes en el chip y a un dispositivo fallido.

Los Protocolos Estrictos son Innegociables

El mantenimiento del horno —desde la limpieza de la cámara hasta la calibración de sensores y la gestión de líneas de gas— es fundamental. Los protocolos operativos estrictos y repetibles son esenciales para garantizar la calidad del proceso, la consistencia y la seguridad en el manejo de altas temperaturas y gases especiales.

El Papel del Horno en un Resultado Exitoso

La función del horno de atmósfera está directamente ligada a los tres objetivos principales de la fabricación de semiconductores: rendimiento, desempeño y fiabilidad.

- Si su enfoque principal es maximizar el rendimiento de la producción: La tarea más importante del horno es proporcionar una pureza atmosférica absoluta y una uniformidad de temperatura perfecta para minimizar el número de chips fallidos por oblea.

- Si su enfoque principal es impulsar el rendimiento del dispositivo: El horno debe permitir ciclos de dopaje y recocido precisos y repetibles que creen las propiedades eléctricas exactas requeridas para transistores más rápidos y eficientes.

- Si su enfoque principal es la fiabilidad a largo plazo del dispositivo: El horno sirve para prevenir los defectos microscópicos y la contaminación que, aunque no causen fallos inmediatos, pueden llevar a la avería del dispositivo durante su vida útil.

En última instancia, el horno de atmósfera no es meramente un equipo de calentamiento; es el entorno fundamental que permite la ingeniería a nivel atómico de la electrónica moderna.

Tabla Resumen:

| Aspecto | Papel en el Sector Electrónico |

|---|---|

| Función Principal | Crea entornos controlados y libres de oxígeno para procesos de semiconductores |

| Procesos Clave | Dopaje, difusión, recocido para modificar las propiedades de las obleas de silicio |

| Beneficios | Evita la contaminación, asegura una temperatura uniforme, mejora el rendimiento y la producción de chips |

| Demandas Operativas | Requiere gases de ultra alta pureza, protocolos estrictos y control preciso de la temperatura |

¡Eleve su fabricación electrónica con los hornos de atmósfera avanzados de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, impulsando el rendimiento, el desempeño y la fiabilidad. Contáctenos hoy para discutir cómo nuestras soluciones de hornos personalizadas pueden transformar sus procesos de semiconductores.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento