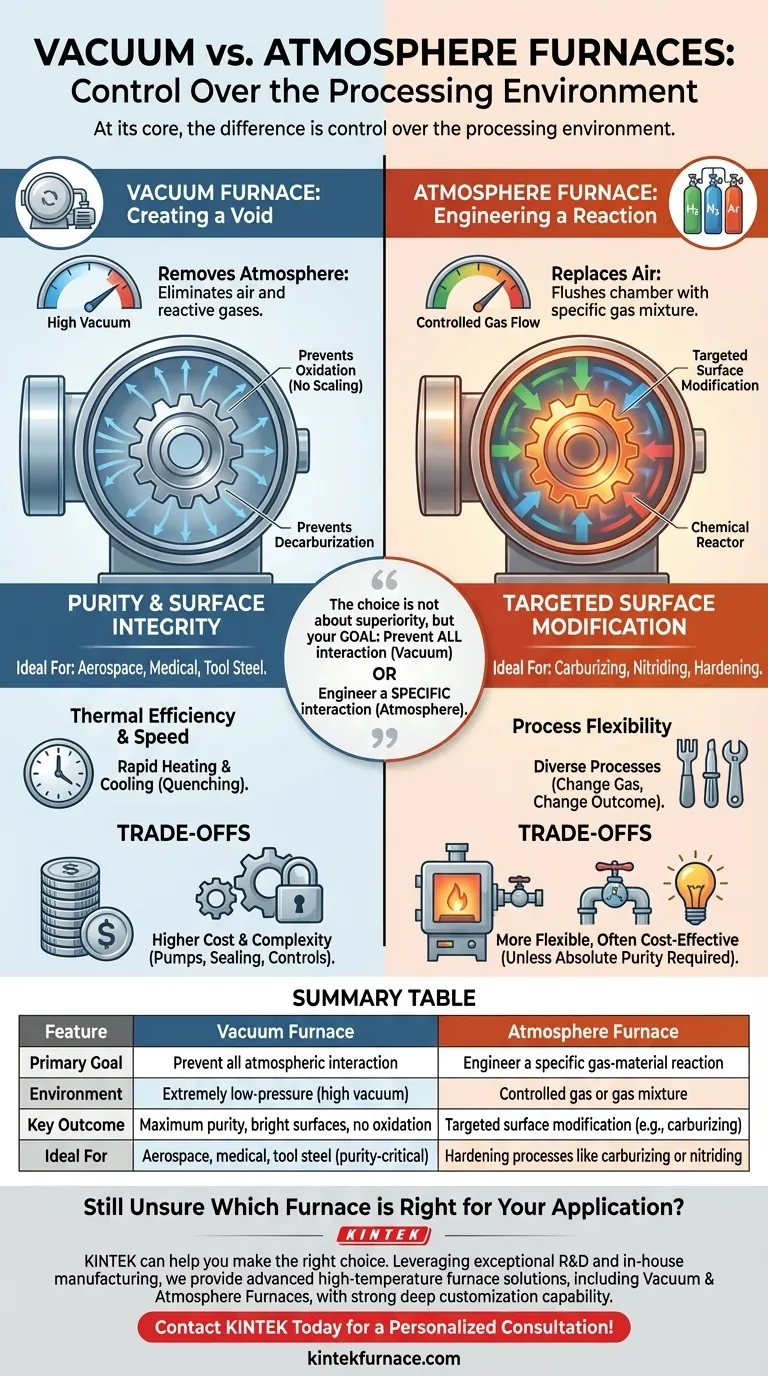

En esencia, la diferencia radica en el control sobre el entorno de procesamiento. Un horno de vacío funciona eliminando la atmósfera para crear un espacio no reactivo y de presión extremadamente baja. En contraste, un horno de atmósfera funciona reemplazando el aire ambiente con un gas específico y cuidadosamente controlado o una mezcla de gases para lograr una interacción química deseada con el material.

La elección entre un horno de vacío y uno de atmósfera no se trata de cuál es superior, sino de definir su objetivo. Debe decidir si necesita prevenir toda interacción atmosférica (vacío) o diseñar una interacción atmosférica específica (atmósfera).

Cómo controla cada horno el entorno

La distinción principal radica en su enfoque para gestionar los gases que rodean la pieza durante el calentamiento. Cada método sirve a un propósito metalúrgico distinto.

El Horno de Vacío: Creando un Vacío

Un horno de vacío utiliza un sistema de bombas para eliminar prácticamente todo el aire y otros gases de una cámara sellada antes y durante el ciclo de calentamiento.

El objetivo es crear un vacío casi perfecto. Esto elimina elementos reactivos como el oxígeno y el vapor de agua que pueden contaminar o dañar materiales sensibles a altas temperaturas.

El Horno de Atmósfera: Diseñando una Reacción

Un horno de atmósfera purga su cámara con un gas específico o una mezcla precisa de gases, creando una atmósfera artificial controlada.

Los gases utilizados comúnmente incluyen gases inertes como argón o nitrógeno para prevenir reacciones, o gases reactivos como hidrógeno, nitrógeno o gases ricos en carbono para causar intencionalmente reacciones superficiales como la cementación o la nitruración.

Resultados y Aplicaciones Clave del Proceso

El entorno dicta directamente las propiedades finales del material, haciendo que la elección del horno sea fundamental para el éxito.

Pureza e Integridad Superficial (La Fortaleza del Vacío)

Al eliminar la atmósfera, un horno de vacío previene reacciones superficiales negativas. Esto lo convierte en la opción ideal para procesos donde la pureza es primordial.

Los resultados clave incluyen la prevención de la oxidación (formación de cascarilla) y la descarburación (pérdida de carbono del acero). Esto da como resultado piezas brillantes y limpias que a menudo no requieren limpieza posterior al proceso, algo común en aplicaciones aeroespaciales, médicas y de aceros para herramientas.

Modificación Superficial Dirigida (El Propósito de la Atmósfera)

Un horno de atmósfera se utiliza cuando el gas en sí es un ingrediente activo en el proceso de tratamiento térmico.

Por ejemplo, en la cementación (carburizing), se utiliza una atmósfera rica en carbono para difundir carbono en la superficie del acero para endurecerlo. El horno es un reactor químico, no solo un calentador.

Eficiencia Térmica y Velocidad

Los entornos de vacío tienen una masa térmica muy baja, lo que permite un calentamiento y enfriamiento (templado o quenching) extremadamente rápidos. Este alto grado de control sobre los ciclos térmicos es crucial para lograr microestructuras y propiedades del material específicas.

Comprender las Compensaciones

Aunque ambos son herramientas potentes, vienen con diferentes costos operativos, complejidades y limitaciones.

Costo y Complejidad

Los hornos de vacío son generalmente más caros de comprar y operar. Las bombas de alto vacío, el sellado robusto de la cámara y los controles sofisticados necesarios para mantener un vacío profundo añaden complejidad y costo significativos.

Los hornos de atmósfera, especialmente aquellos que utilizan flujos simples de gas inerte, pueden ser una solución más rentable cuando no se requiere una pureza absoluta.

Flexibilidad del Proceso

Un horno de atmósfera puede ofrecer una mayor flexibilidad para procesos que requieren interacción gas-superficie. Un solo horno puede utilizarse para cementación, nitruración o endurecimiento neutro simplemente cambiando la mezcla de gases.

La Superposición de "Bajo Vacío"

Algunos hornos de atmósfera avanzados pueden alcanzar un bajo vacío (por ejemplo, alrededor de 1 Torr) para purgar la cámara antes de introducir el gas de proceso. Es fundamental comprender que esto no es lo mismo que el alto vacío en un horno de vacío dedicado, que opera a presiones órdenes de magnitud más bajas para garantizar la pureza.

Tomando la Decisión Correcta para su Proceso

Su decisión debe estar impulsada por el objetivo final de su material.

- Si su enfoque principal es la máxima pureza y una superficie brillante y limpia: Un horno de vacío es la elección correcta para prevenir todas las reacciones atmosféricas no deseadas.

- Si su enfoque principal es inducir una reacción química superficial específica como la cementación o la nitruración: Un horno de atmósfera es necesario para suministrar los gases reactivos requeridos.

- Si su enfoque principal es la prevención general de la oxidación con un presupuesto ajustado: Un horno de atmósfera que utiliza un gas inerte como argón o nitrógeno suele ser una solución suficiente y rentable.

En última instancia, está eligiendo el entorno preciso que proporcionará las propiedades del material específicas que exige su aplicación.

Tabla Resumen:

| Característica | Horno de Vacío | Horno de Atmósfera |

|---|---|---|

| Objetivo Principal | Prevenir toda interacción atmosférica | Diseñar una reacción específica gas-material |

| Entorno | Presión extremadamente baja (alto vacío) | Gas o mezcla de gases controlada |

| Resultado Clave | Máxima pureza, superficies brillantes, sin oxidación | Modificación superficial dirigida (ej. cementación) |

| Ideal Para | Aeroespacial, médico, aceros para herramientas (críticos en pureza) | Procesos de endurecimiento como cementación o nitruración |

¿Aún no está seguro de qué horno es adecuado para su aplicación?

Elegir entre un horno de vacío y uno de atmósfera es fundamental para lograr las propiedades del material deseadas. KINTEK puede ayudarle a tomar la decisión correcta.

Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Permita que nuestros expertos le guíen hacia la solución óptima para sus necesidades de proceso específicas.

¡Contacte a KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados