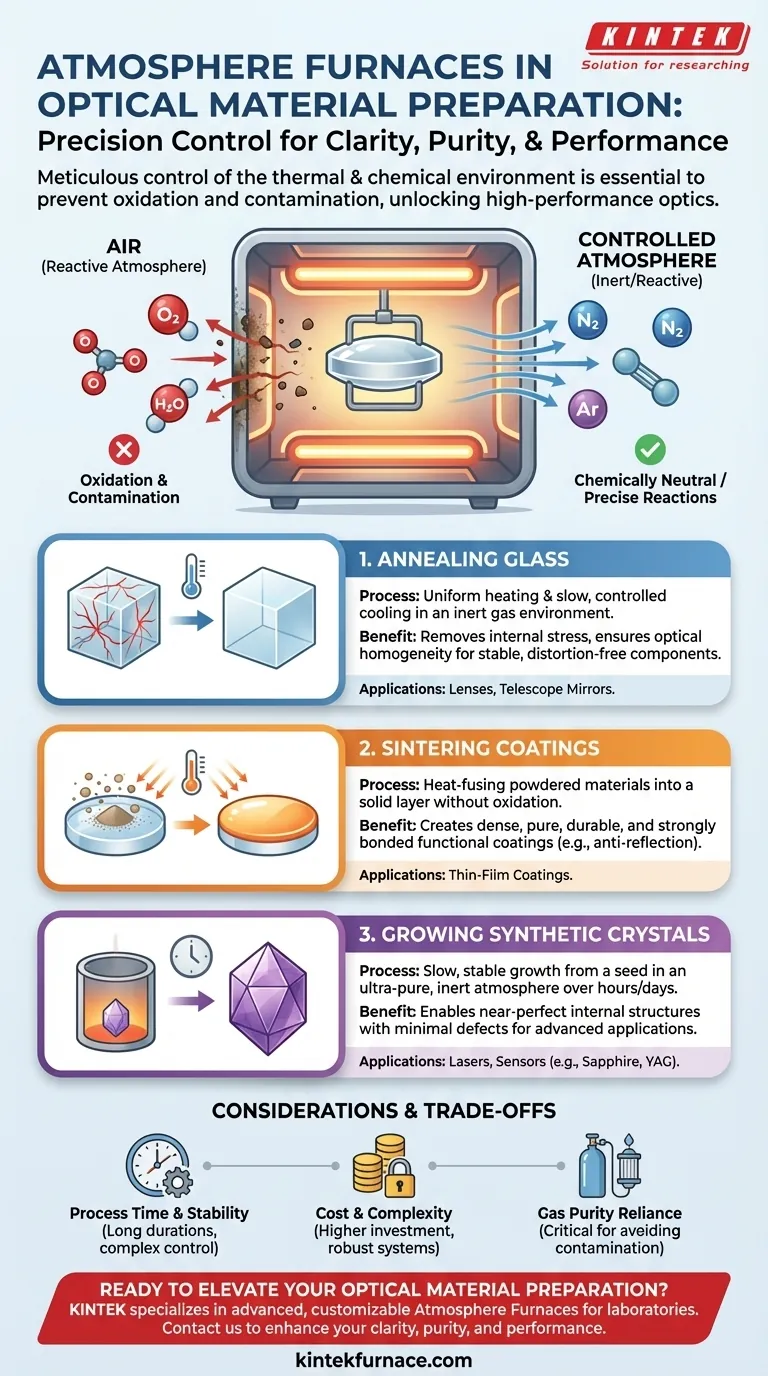

En esencia, los hornos de atmósfera se utilizan en la preparación de materiales ópticos para tres aplicaciones principales: recocido de vidrio para eliminar el estrés interno, sinterización de recubrimientos especializados para mejorar las propiedades de la superficie y crecimiento de cristales ópticos sintéticos en un entorno ultrapuro. Estos procesos son fundamentales para crear componentes ópticos de alto rendimiento al proporcionar un control preciso sobre la estructura final y la pureza del material.

El valor principal de un horno de atmósfera no es solo el calor, sino la capacidad de controlar meticulosamente el entorno químico durante el calentamiento. Este control evita la oxidación y la contaminación, lo que permite la creación de materiales ópticos con la claridad, uniformidad y características de rendimiento exactas requeridas para aplicaciones avanzadas.

El papel crítico de una atmósfera controlada

La atmósfera por defecto —el aire— es reactiva. Contiene aproximadamente un 21% de oxígeno y cantidades variables de vapor de agua, los cuales pueden ser perjudiciales durante el procesamiento a alta temperatura de materiales ópticos sensibles. Un horno de atmósfera le permite reemplazar el aire con un gas específico.

Prevención de la oxidación y la contaminación

A altas temperaturas, la mayoría de los materiales reaccionan fácilmente con el oxígeno. Esta oxidación puede causar decoloración, crear defectos dentro de la red cristalina del material y arruinar el rendimiento de una lente, espejo o recubrimiento.

Al llenar el horno con un gas inerte como argón o nitrógeno, se desplaza el oxígeno. Esto crea un ambiente químicamente neutro, preservando la pureza y las propiedades deseadas del material.

Habilitación de reacciones químicas precisas

En algunos procesos avanzados, se introduce intencionalmente un gas reactivo específico. Esto permite cambios químicos controlados en la superficie del material, como el dopaje de obleas de silicio para células solares o la creación de químicas de superficie específicas que serían imposibles al aire libre.

Aplicaciones clave en la preparación de materiales ópticos

La capacidad de controlar el entorno desbloquea varios procesos de fabricación críticos para la óptica. Cada proceso utiliza el horno para lograr un resultado diferente.

Recocido de vidrio para aliviar el estrés y lograr homogeneidad

Durante la fabricación inicial, el vidrio y otros blancos ópticos desarrollan tensiones internas. Estas tensiones pueden causar inconsistencias microscópicas en el índice de refracción, lo que lleva a la distorsión de la imagen o incluso a que el componente se agriete con el tiempo.

El recocido es un proceso de calentar el material a una temperatura específica, mantenerlo allí y luego enfriarlo muy lentamente. En un horno de atmósfera, este proceso asegura una distribución uniforme del calor y evita cualquier reacción superficial, lo que resulta en un componente estable, libre de estrés y con propiedades ópticas uniformes. Esto es crítico para todo, desde lentes de gafas hasta enormes espejos de telescopio.

Sinterización de recubrimientos de alto rendimiento

Muchos componentes ópticos requieren recubrimientos de película delgada para funciones como antirreflejo, resistencia a los arañazos o filtrado de longitudes de onda específicas de luz. La sinterización es un proceso que utiliza calor para fusionar materiales de recubrimiento en polvo en una capa sólida y duradera sin fundirlos por completo.

Realizar esto en un horno de atmósfera evita que los materiales en polvo se oxiden antes de que puedan fusionarse, asegurando que el recubrimiento final sea denso, puro y fuertemente unido a la superficie óptica.

Crecimiento de cristales ópticos sintéticos

Los sistemas avanzados como láseres, sensores de alta velocidad e instrumentos científicos a menudo dependen de cristales sintéticos (p. ej., zafiro, YAG) con estructuras internas casi perfectas. Estos cristales se "cultivan" durante horas o días a partir de un material semilla en un entorno altamente controlado.

Un horno de atmósfera proporciona la temperatura estable y la atmósfera inerte y ultrapura necesarias para este crecimiento lento. Cualquier contaminación del aire se incorporaría a la red cristalina, creando defectos que anularían el rendimiento.

Entendiendo las compensaciones

Aunque esenciales, los hornos de atmósfera introducen complejidad y costos en comparación con métodos de calentamiento más simples.

Tiempo de proceso y estabilidad

Los procesos como el recocido y el crecimiento de cristales son inherentemente lentos. Un ciclo de horno puede durar muchas horas o incluso días. El sistema debe mantener una temperatura y un ambiente gaseoso perfectamente estables durante toda esta duración, lo que requiere sistemas de control sofisticados.

Costo y complejidad

Los hornos de atmósfera son significativamente más caros que los hornos de aire estándar. Requieren sellos robustos para evitar fugas, controladores de flujo de gas avanzados, interbloqueos de seguridad para manipular gases inflamables o inertes, y a menudo sistemas de gestión de energía y temperatura más complejos.

Dependencia de la pureza del gas

El resultado final es tan bueno como el gas suministrado al horno. Incluso pequeñas impurezas en el suministro de nitrógeno o argón pueden ser suficientes para contaminar un lote sensible de materiales ópticos, lo que convierte un suministro de gas de alta pureza en un costo operativo crítico y continuo.

Tomando la decisión correcta para su objetivo

El proceso específico habilitado por un horno de atmósfera está directamente relacionado con el resultado óptico deseado.

- Si su enfoque principal es la claridad óptica y la estabilidad a largo plazo en componentes de vidrio: El recocido de precisión en una atmósfera controlada es el paso esencial para eliminar el estrés interno y asegurar la homogeneidad.

- Si su enfoque principal es mejorar una superficie con antirreflejo o durabilidad: La sinterización en atmósfera controlada es la clave para producir recubrimientos funcionales de alta pureza y alta densidad.

- Si su enfoque principal es crear materiales especializados para láseres o sensores avanzados: El crecimiento de cristales sintéticos en una atmósfera de horno ultrapura es el único método para lograr la perfección estructural requerida.

En última instancia, dominar la preparación de materiales ópticos modernos es sinónimo de dominar el control de su entorno de procesamiento térmico.

Tabla resumen:

| Aplicación | Beneficio clave |

|---|---|

| Recocido de vidrio | Elimina el estrés interno y asegura la homogeneidad óptica |

| Sinterización de recubrimientos | Previene la oxidación para capas superficiales densas y puras |

| Crecimiento de cristales sintéticos | Permite un crecimiento ultrapuro con defectos mínimos |

¿Listo para elevar la preparación de sus materiales ópticos? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de atmósfera, diseñados para satisfacer las necesidades únicas de los laboratorios. Con nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para asegurar un control preciso sobre sus procesos térmicos, mejorando la claridad, la pureza y el rendimiento. Contáctenos hoy para discutir cómo nuestros productos pueden transformar sus experimentos y resultados.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado