En la investigación de la ciencia de los materiales, un horno de atmósfera es una herramienta fundamental que se utiliza para calentar materiales dentro de un entorno gaseoso controlado con precisión. A diferencia de un horno estándar que opera en aire ambiente, este equipo especializado permite a los investigadores evitar reacciones químicas no deseadas, como la oxidación, introducir gases reactivos específicos para modificar la superficie o la composición de un material y sintetizar materiales completamente nuevos con propiedades únicas en condiciones prístinas.

La función principal de un horno de atmósfera es desacoplar el tratamiento térmico de los efectos reactivos del aire. Este control sobre el entorno químico es tan crítico como el control sobre la temperatura, transformando el horno de un simple horno a un instrumento preciso para manipular la química y la estructura fundamentales de un material.

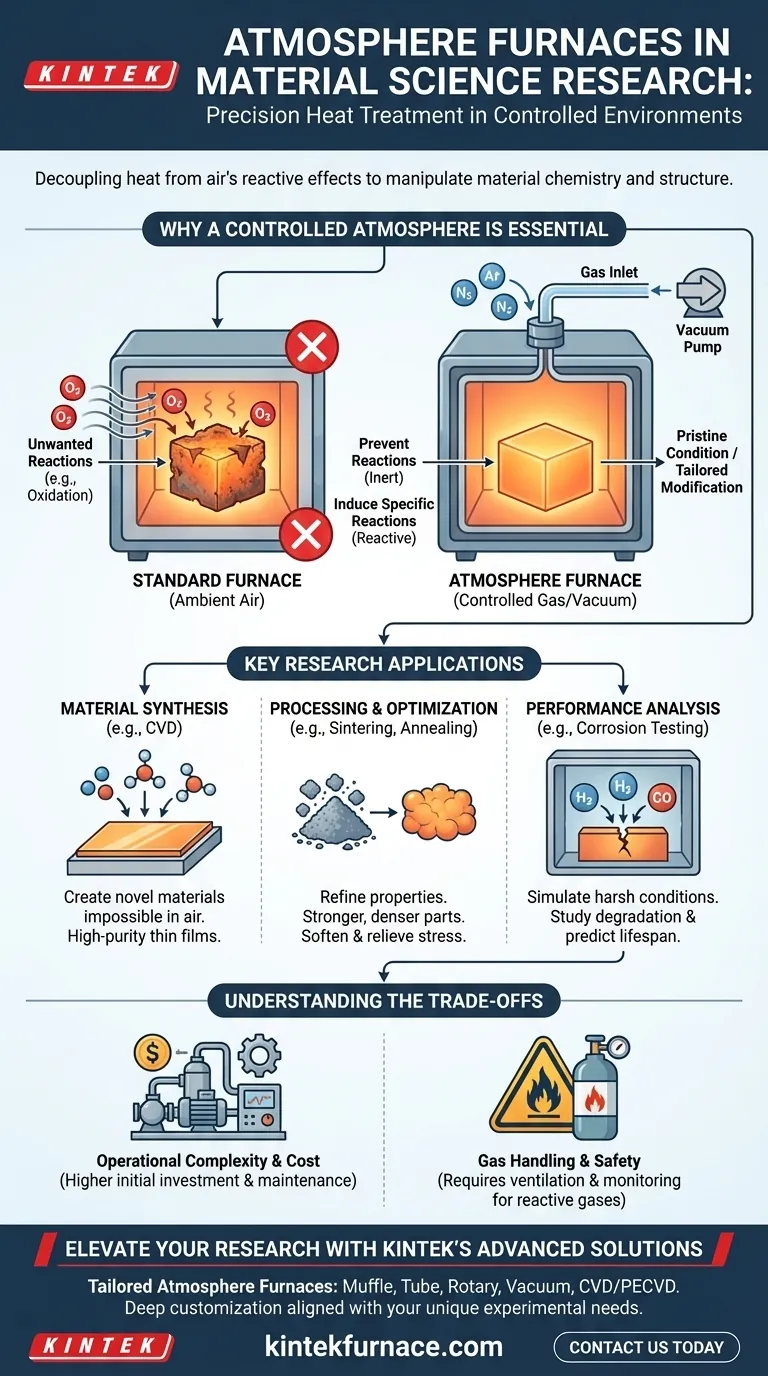

Por qué es esencial una atmósfera controlada

En el procesamiento de materiales a alta temperatura, el aire circundante no es un espectador neutral; es un agente químico altamente reactivo. Un horno de atmósfera otorga a los investigadores control directo sobre esta variable crucial.

Para prevenir reacciones no deseadas

La mayoría de los materiales, especialmente los metales, se oxidan rápidamente cuando se calientan al aire. Esto forma una capa de óxido que puede degradar las propiedades mecánicas, alterar la conductividad eléctrica y prevenir una unión o sinterización eficaz.

Al reemplazar el aire con un gas inerte como argón o nitrógeno, o al crear un vacío, el horno proporciona un entorno limpio y no reactivo. Esto asegura que los cambios observados en el material sean el resultado del tratamiento térmico únicamente, y no de una contaminación química no intencionada.

Para inducir reacciones específicas y deseadas

Por el contrario, los investigadores pueden introducir intencionalmente una atmósfera específica y controlada para lograr un cambio químico deseado. Esta es una técnica fundamental para modificar e ingeniar materiales.

Por ejemplo, la introducción de una atmósfera rica en nitrógeno se utiliza para la nitruración, un proceso que endurece la superficie del acero. El uso de una atmósfera rica en carbono es fundamental para la cementación. Estos no son efectos secundarios; son el objetivo principal del tratamiento térmico.

Aplicaciones clave de investigación

Al controlar tanto la temperatura como la atmósfera, los investigadores pueden realizar una amplia gama de experimentos para crear, probar y optimizar materiales.

Síntesis y creación de materiales

Los hornos de atmósfera son esenciales para sintetizar materiales avanzados que no se pueden fabricar al aire libre.

Procesos como la Deposición Química de Vapor (CVD) dependen de la introducción de gases precursores precisos en el horno, que luego reaccionan y se depositan como una película delgada y de alta pureza sobre un sustrato. Esto requiere un entorno prístino y controlado para evitar impurezas que arruinarían el producto final.

Procesamiento y optimización de materiales

Estos hornos se utilizan para refinar las propiedades de los materiales existentes.

El sinterizado es un ejemplo clave, donde los materiales en polvo (como cerámicas o metales) se calientan para unirse en una masa sólida. Realizar esto en una atmósfera inerte previene la oxidación entre los granos del polvo, lo que resulta en una pieza final mucho más fuerte y densa. Otros procesos comunes incluyen el recocido para ablandar materiales y aliviar el estrés interno, y el endurecimiento para aumentar la resistencia.

Análisis de rendimiento y fallos

Los investigadores utilizan hornos de atmósfera para simular las duras condiciones de servicio que un material podría enfrentar en su aplicación prevista.

Al exponer un material a un gas corrosivo específico a altas temperaturas, los científicos pueden estudiar su resistencia a la oxidación y su comportamiento a la corrosión. Estos datos son vitales para comprender los mecanismos de degradación del material y predecir la vida útil de los componentes utilizados en motores a reacción, plantas de energía o reactores químicos.

Comprender las compensaciones

Aunque indispensables, los hornos de atmósfera introducen complejidades que no se encuentran con el equipo estándar.

Complejidad operativa y costo

Estos sistemas son inherentemente más complejos y costosos que los hornos de aire simples. Requieren bombas de vacío, sistemas de suministro de gas, controladores de flujo e interbloqueos de seguridad, todo lo cual aumenta el costo inicial y los requisitos de mantenimiento.

Manejo de gases y seguridad

El uso de gases de proceso introduce consideraciones de seguridad significativas. Los gases inflamables como el hidrógeno requieren ventilación y detección de fugas especializadas, mientras que los gases inertes pueden presentar un peligro de asfixia en espacios con poca ventilación. La capacitación y la infraestructura adecuadas no son negociables.

Rendimiento de muestras

Muchos hornos de atmósfera de grado de investigación, especialmente los hornos tubulares, están diseñados para procesar muestras pequeñas y de alto valor con extrema precisión. Normalmente, no son adecuados para la producción a gran escala o de alto rendimiento, que sigue siendo dominio del equipo de tamaño industrial.

Aplicación de esto a su objetivo de investigación

Su uso específico de un horno de atmósfera dependerá enteramente de lo que intente lograr.

- Si su enfoque principal es el desarrollo de materiales novedosos: Utilizará el horno para la síntesis, aprovechando técnicas como CVD en vacío o gas portador para controlar la composición y la estructura con alta precisión.

- Si su enfoque principal es mejorar aleaciones o cerámicas existentes: Utilizará el horno para tratamientos térmicos como recocido o sinterizado en una atmósfera inerte para mejorar las propiedades mecánicas sin introducir defectos.

- Si su enfoque principal es predecir la vida útil del material: Utilizará el horno como cámara de simulación, exponiendo muestras a atmósferas corrosivas controladas para acelerar y estudiar la degradación.

En última instancia, un horno de atmósfera eleva el tratamiento térmico de un proceso de fuerza bruta a un método sofisticado de ingeniería química y estructural.

Tabla resumen:

| Aplicación | Función clave | Tipo de atmósfera |

|---|---|---|

| Síntesis de materiales | Crear nuevos materiales a través de CVD | Vacío o gas reactivo |

| Procesamiento de materiales | Sinterizar polvos, recocer metales | Gas inerte (p. ej., Argón) |

| Análisis de rendimiento | Probar la oxidación y la corrosión | Gas corrosivo o controlado |

¡Mejore su investigación en ciencia de materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de atmósfera personalizados, incluidos Hornos Mufla, Tubulares, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea que esté sintetizando nuevos materiales, optimizando aleaciones o analizando el rendimiento. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia y los resultados de su investigación!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados