En el tratamiento térmico industrial, los hornos continuos son inequívocamente los preferidos para la producción de alto volumen de piezas estandarizadas o similares. Su diseño está optimizado para entornos de fabricación donde se necesita procesar un flujo constante e ininterrumpido de material con la máxima eficiencia y uniformidad, lo que los convierte en una piedra angular de la producción en masa.

La ventaja principal de un horno continuo no es solo su capacidad para el gran volumen; es la profunda eficiencia económica y operativa que se obtiene del procesamiento ininterrumpido. Al eliminar los ciclos de arranque y parada de los hornos de lote, minimizan el costoso tiempo de inactividad y reducen drásticamente el coste por unidad producida.

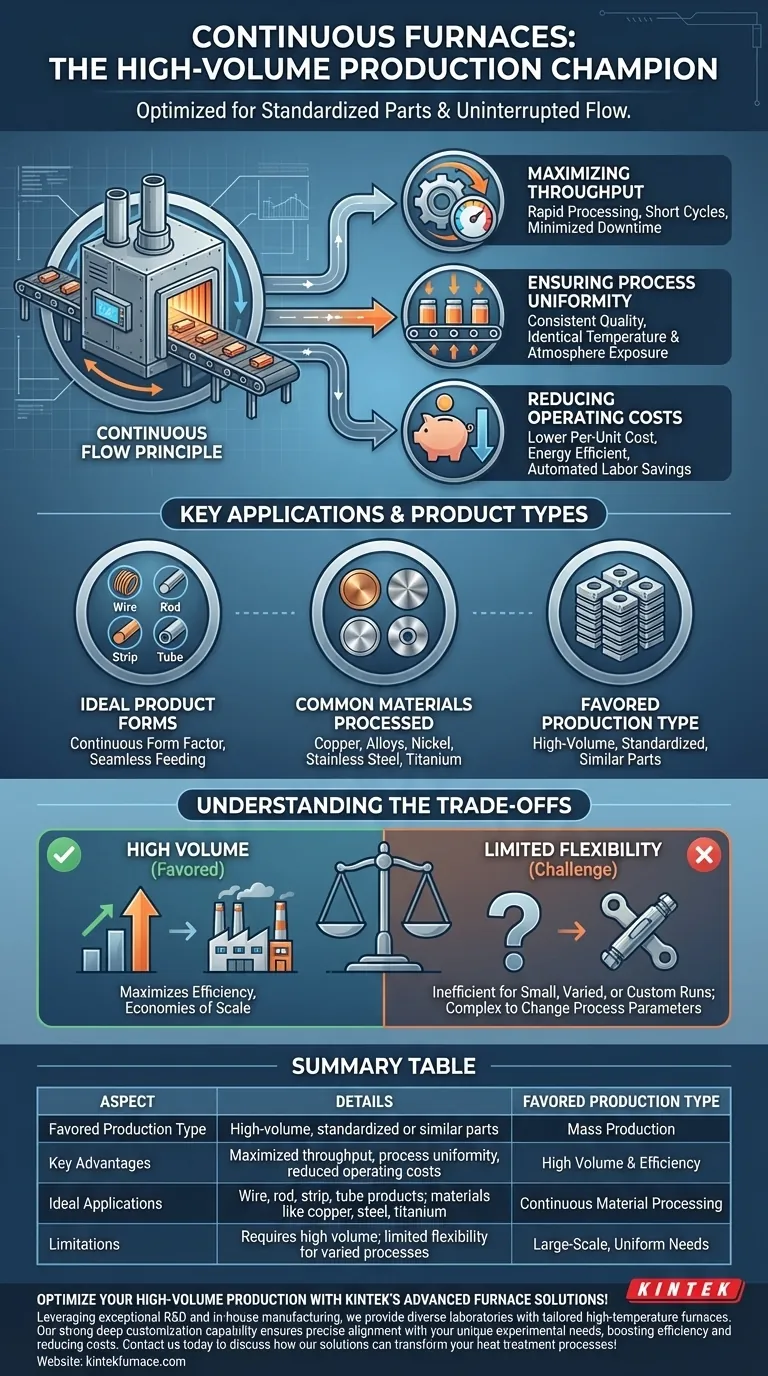

El Principio del Flujo Continuo

El valor fundamental de un horno continuo reside en su nombre: funciona de forma continua. Esta filosofía de diseño crea un entorno de producción altamente eficiente y predecible, marcadamente diferente de la naturaleza cíclica del procesamiento por lotes (batch).

Maximización del Rendimiento

Los hornos continuos están diseñados para un procesamiento rápido. Las piezas se mueven a través de varias zonas de calentamiento y enfriamiento sin interrupción, lo que permite ciclos de producción cortos y maximiza el número de unidades procesadas por hora.

Este funcionamiento constante minimiza el tiempo de inactividad asociado con la carga, descarga y recalentamiento, que son cuellos de botella inherentes en los sistemas de hornos de lote.

Garantía de Uniformidad del Proceso

Debido a que estos hornos están configurados para un proceso específico y repetitivo, ofrecen una consistencia excepcional. Cada pieza está expuesta exactamente al mismo perfil de temperatura y condiciones atmosféricas mientras viaja a través del horno.

Esta uniformidad es fundamental para el control de calidad en la fabricación a gran escala, donde incluso desviaciones menores pueden afectar a miles de piezas.

Reducción de Costes Operativos

Aunque la inversión inicial es mayor, el coste operativo por unidad es significativamente menor en un entorno de alto volumen. El funcionamiento continuo es más eficiente energéticamente que calentar y enfriar repetidamente un horno de lote.

Además, la naturaleza automatizada de los sistemas continuos reduce la necesidad de mano de obra manual, lo que conlleva importantes ahorros de costes a largo plazo.

Aplicaciones Clave y Tipos de Productos

Los hornos continuos no son una solución única para todos. Sobresalen al procesar tipos específicos de productos a una escala masiva.

Formas de Producto Ideales

Son perfectamente adecuados para procesar productos que tienen un factor de forma continuo en sí mismos. Esto incluye elementos industriales como alambre, varilla, fleje y productos tubulares.

El horno permite que estos materiales largos se introduzcan sin problemas, sometiéndose a procesos como el recocido o el revenido a lo largo de toda su longitud.

Materiales Comunes Procesados

Estos hornos son versátiles en los materiales que pueden manejar. Se utilizan comúnmente para el tratamiento térmico de cobre, aleaciones de cobre, níquel, acero inoxidable, titanio y otros metales de alto rendimiento que son fundamentales para la industria moderna.

Comprensión de las Compensaciones (Trade-offs)

La eficiencia de un horno continuo conlleva requisitos operativos y limitaciones específicas. Comprender estas compensaciones es crucial para tomar una inversión informada.

La Necesidad de Alto Volumen

La limitación principal es su ineficiencia para tiradas de producción pequeñas o variadas. Los beneficios económicos solo se materializan cuando el horno funciona a plena capacidad o cerca de ella durante períodos prolongados.

Para trabajos de bajo volumen o personalizados, el tiempo y la energía necesarios para llevar el horno a una temperatura de funcionamiento estable lo hacen muy antieconómico.

Flexibilidad Limitada

Un horno continuo suele estar optimizado para un único proceso térmico. Cambiar el perfil de temperatura, el tiempo de ciclo o las condiciones atmosféricas es una tarea compleja y lenta.

Esta falta de flexibilidad los hace inadecuados para talleres de trabajos (job shops) o entornos de I+D que requieren cambios frecuentes en los parámetros del proceso para diferentes productos.

Tomar la Decisión Correcta para su Objetivo

Elegir entre un horno continuo y un horno de lote es una decisión estratégica que debe alinearse con su volumen de producción y su mezcla de productos.

- Si su enfoque principal es maximizar el rendimiento para un solo producto de alto volumen: Un horno continuo es la solución inigualable por su eficiencia y bajo coste operativo por unidad.

- Si su enfoque principal es procesar lotes diversos y de bajo volumen con requisitos variables: Un horno de lote ofrece la flexibilidad necesaria y es mucho más económico para el funcionamiento no continuo.

- Si su enfoque principal es la reducción de costes a largo plazo a una escala masiva: Los importantes ahorros en energía y mano de obra de un horno continuo justificarán la mayor inversión de capital inicial.

En última instancia, el horno correcto alinea su capacidad de tratamiento térmico directamente con su modelo de negocio y volumen de producción.

Tabla de Resumen:

| Aspecto | Detalles |

|---|---|

| Tipo de Producción Favorecido | Piezas estandarizadas o similares de alto volumen |

| Ventajas Clave | Rendimiento maximizado, uniformidad del proceso, costes operativos reducidos |

| Aplicaciones Ideales | Productos de alambre, varilla, fleje, tubo; materiales como cobre, acero, titanio |

| Limitaciones | Requiere alto volumen; flexibilidad limitada para procesos variados |

¡Optimice su producción de alto volumen con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura personalizados, incluidos hornos de mufla, tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, impulsando la eficiencia y reduciendo los costes. ¡Contáctenos hoy para analizar cómo nuestras soluciones pueden transformar sus procesos de tratamiento térmico!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón