En esencia, un horno de caja de atmósfera contribuye al tratamiento térmico de materiales al brindarle un control preciso sobre el entorno químico que rodea una pieza, además de controlar la temperatura. Este control previene reacciones no deseadas como la oxidación y permite modificaciones superficiales específicas, lo que le permite lograr propiedades de materiales que son imposibles de crear al calentar al aire libre.

La ventaja crucial de un horno de atmósfera es su capacidad para transformar el entorno del horno de un contaminante potencial (aire) en una herramienta activa y beneficiosa. No se trata solo de aplicar calor; se trata de controlar las interacciones químicas en la superficie del material para protegerlo o cambiarlo intencionalmente.

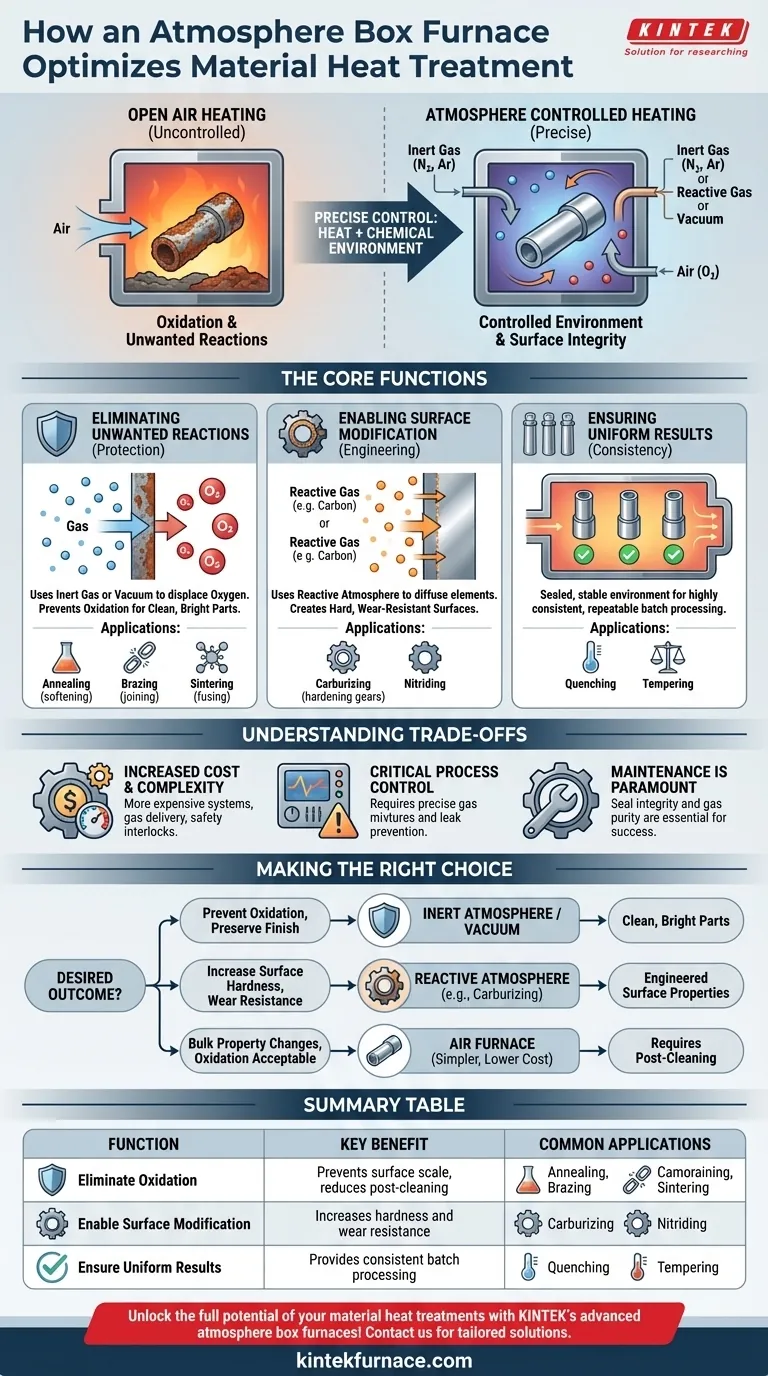

La función principal: ir más allá del simple calor

Calentar un material al aire libre provoca reacciones químicas, principalmente oxidación (óxido o cascarilla). Un horno de atmósfera gestiona el entorno para prevenir estas reacciones o introducir otras nuevas y deseables.

Eliminando reacciones no deseadas

Un horno de atmósfera se puede llenar con un gas no reactivo (inerte) como nitrógeno o argón, o se puede colocar bajo vacío.

Este entorno controlado desplaza físicamente el oxígeno, impidiendo que reaccione con la superficie caliente del metal. El resultado es una pieza limpia y brillante que conserva su composición y acabado superficiales originales, eliminando la necesidad de una limpieza posterior al proceso costosa y dañina.

Permitiendo la modificación química de la superficie

Alternativamente, el horno se puede llenar con una atmósfera químicamente reactiva. Los gases se convierten en un ingrediente activo en el proceso de tratamiento térmico.

Por ejemplo, en la carburación, se utiliza una atmósfera rica en carbono para difundir átomos de carbono en la superficie del acero. Esto crea una pieza con una superficie muy dura y resistente al desgaste, al mismo tiempo que mantiene un núcleo más blando y resistente.

Asegurando resultados uniformes y consistentes

Al sellar la cámara, un horno de atmósfera proporciona un entorno completamente estable y predecible.

Esta combinación de gestión precisa de la temperatura y una atmósfera regulada asegura que cada pieza de un lote, y cada lote a lo largo del tiempo, reciba exactamente el mismo tratamiento, lo que lleva a propiedades del material altamente consistentes y confiables.

Procesos clave habilitados por el control de la atmósfera

La capacidad de manipular la atmósfera del horno lo convierte en una herramienta versátil para una amplia gama de tratamientos que exigen altos niveles de precisión e integridad superficial.

Procesos protectores (recocido, temple, revenido)

Para procesos estándar como el recocido (ablandamiento) o el temple (endurecimiento), una atmósfera protectora es vital. Asegura que las propiedades volumétricas del material se modifiquen sin formar cascarilla superficial, lo que puede comprometer las dimensiones de la pieza y requerir operaciones de eliminación secundarias.

Procesos de endurecimiento superficial (carburación)

Como se mencionó, la carburación es un excelente ejemplo donde la atmósfera es el agente clave del cambio. Este proceso es fundamental en la fabricación de engranajes, rodamientos y otros componentes que requieren una durabilidad superficial excepcional.

Unión y consolidación avanzadas (brazing y sinterización)

En el brazing (soldadura fuerte), un ambiente libre de oxígeno evita que se formen óxidos en las superficies de la unión, lo que permite que el metal de aporte fluya limpiamente y cree una unión fuerte.

En la sinterización, se utiliza una atmósfera controlada para fusionar partículas de metal en polvo por debajo de su punto de fusión. Prevenir la oxidación es fundamental para lograr una pieza final fuerte y densa.

Comprendiendo las compensaciones

Aunque potente, un horno de atmósfera introduce complejidades que no están presentes en un horno de aire simple.

Mayor costo y complejidad

Los hornos de atmósfera requieren sistemas de suministro de gas, sellos robustos y, a menudo, enclavamientos de seguridad complejos. Esto los hace más caros de adquirir, operar y mantener en comparación con los hornos de aire estándar.

Necesidad crítica de control de procesos

La elección de la atmósfera es crítica y depende del proceso. Usar la mezcla de gas incorrecta o permitir fugas que contaminen la cámara puede arruinar por completo una carga de trabajo. Esto exige un mayor nivel de conocimiento del operador y desarrollo de procesos.

El mantenimiento es primordial

La eficacia del horno depende completamente de la integridad de sus sellos y de la pureza de su atmósfera. Cualquier fuga que permita la entrada de aire anula el propósito del sistema, lo que hace que el mantenimiento diligente sea esencial para obtener resultados consistentes.

Tomando la decisión correcta para su objetivo

La decisión de usar un horno de atmósfera depende completamente del resultado deseado para su material.

- Si su enfoque principal es prevenir la oxidación y preservar el acabado superficial: Una atmósfera inerte (nitrógeno, argón) o un vacío es la elección correcta para producir piezas limpias y brillantes.

- Si su enfoque principal es aumentar la dureza superficial y la resistencia al desgaste: Es necesaria una atmósfera reactiva, como una para carburación o nitruración, para diseñar químicamente la superficie de la pieza.

- Si su enfoque principal es lograr cambios en las propiedades volumétricas donde la oxidación superficial es aceptable: Un horno de aire más simple y menos costoso puede ser suficiente, asumiendo que la limpieza posterior al proceso se tenga en cuenta en el flujo de trabajo.

En última instancia, dominar el control de la atmósfera transforma el tratamiento térmico de un simple proceso de calentamiento en una herramienta precisa de ingeniería de materiales.

Tabla resumen:

| Función | Beneficio clave | Aplicaciones comunes |

|---|---|---|

| Eliminar la oxidación | Previene la cascarilla superficial, reduce la limpieza posterior | Recocido, soldadura fuerte (brazing), sinterización |

| Permitir la modificación superficial | Aumenta la dureza y la resistencia al desgaste | Carburación, nitruración |

| Asegurar resultados uniformes | Proporciona un procesamiento por lotes consistente | Temple, revenido |

¡Desbloquee todo el potencial de sus tratamientos térmicos de materiales con los avanzados hornos de caja de atmósfera de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos una diversa gama de soluciones de alta temperatura, incluyendo hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ya sea que trabaje con metales, cerámicas o compuestos. No permita que la oxidación o los resultados inconsistentes lo detengan; contáctenos hoy para discutir cómo nuestras soluciones de hornos a medida pueden mejorar la eficiencia de su laboratorio y brindar resultados superiores para sus aplicaciones específicas.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico