En resumen, el horno de atmósfera tipo caja experimental está diseñado para una gama versátil de materiales que requieren procesamiento a alta temperatura dentro de un ambiente controlado y no oxidante. Esto incluye metales como el acero, el cobre y las aleaciones de aluminio; cerámicas técnicas y vidrio; y materiales avanzados como nanomateriales y compuestos.

La idoneidad de un horno de atmósfera tipo caja se determina menos por el material en sí y más por el proceso. Es la elección ideal para cualquier material que necesite un tratamiento térmico preciso a altas temperaturas sin reaccionar con el oxígeno.

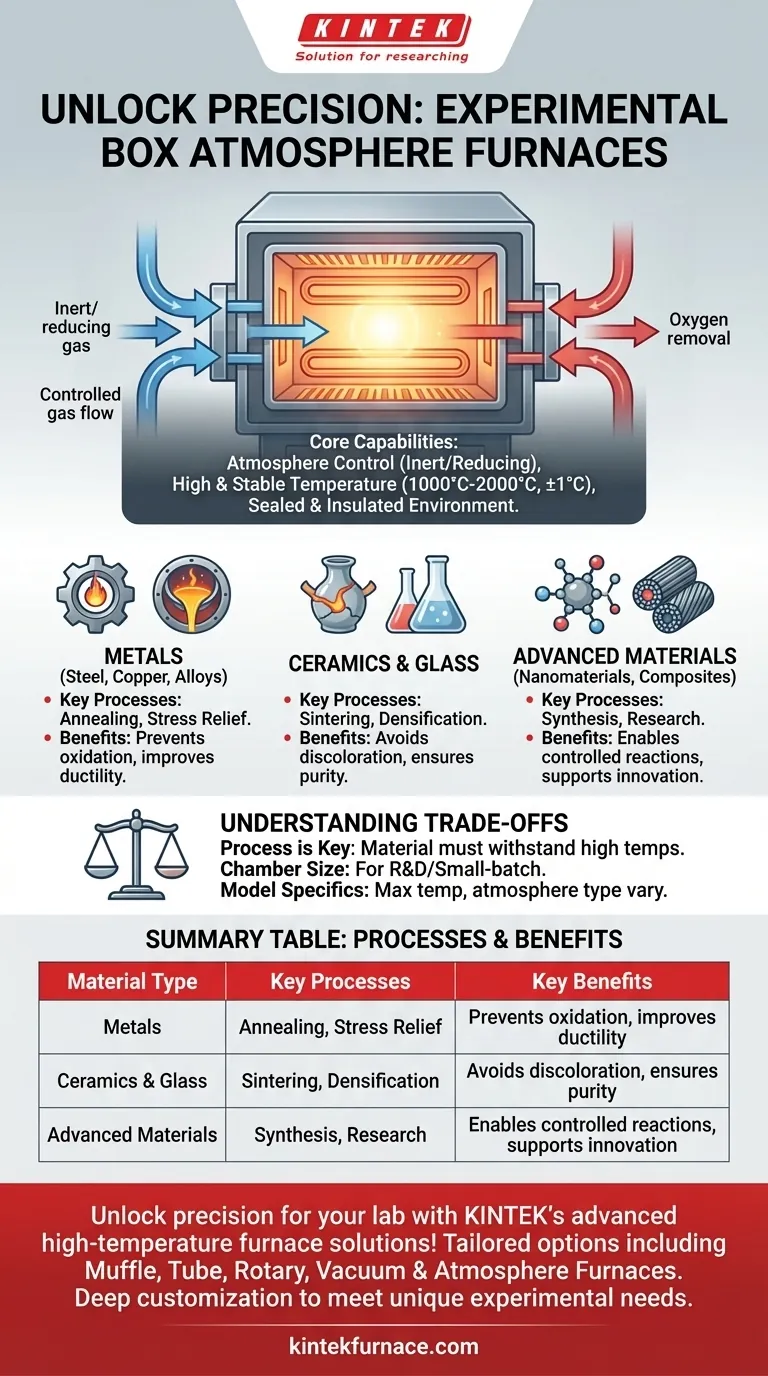

¿Qué hace que un material sea adecuado? Las capacidades principales

El valor del horno proviene de su capacidad para crear un ambiente altamente específico y reproducible. Esto se logra a través de tres funciones principales que determinan directamente qué materiales y procesos son compatibles.

El poder del control de la atmósfera

Un horno de atmósfera tipo caja le permite reemplazar el aire ambiente con un gas específico, creando una atmósfera inerte o reductora.

Esto es crítico para materiales que de otro modo se oxidarían (se oxidarían o empañarían) a altas temperaturas. Al eliminar el oxígeno, el horno protege la superficie y las propiedades internas del material.

Regulación de temperatura alta y estable

Estos hornos funcionan a temperaturas muy altas, a menudo de 1000°C a 2000°C, con una estabilidad excepcional. Los modelos avanzados pueden mantener una temperatura establecida con una precisión de ±1°C.

Esta estabilidad es esencial para procesos térmicos sensibles como el recocido de metales para aliviar el estrés o la sinterización de polvos cerámicos en una masa sólida, donde ligeras desviaciones de temperatura pueden arruinar el resultado.

Un ambiente sellado y aislado

La cámara del horno está sellada para evitar que la atmósfera controlada escape o que el aire exterior entre.

El aislamiento de alto rendimiento, típicamente hecho de fibras cerámicas o de silicato de aluminio, asegura una mínima pérdida de calor. Esto proporciona eficiencia energética y ayuda a mantener la estabilidad de temperatura extrema requerida para experimentos confiables.

Aplicaciones comunes por tipo de material

Comprender cómo se aplican las capacidades del horno a clases de materiales específicas aclara su propósito.

Para metales (acero, cobre, aleaciones de aluminio)

La aplicación más común para metales es el recocido. Calentar un metal en una atmósfera inerte elimina las tensiones internas introducidas durante la fabricación, haciendo que el metal sea más blando y dúctil sin crear una capa de óxido.

Este proceso es vital para preparar metales para una mayor formación o para lograr sus propiedades mecánicas finales deseadas.

Para cerámica y vidrio

En la fabricación de cerámica, los hornos de atmósfera se utilizan para la sinterización. Este proceso implica calentar polvo cerámico compactado justo por debajo de su punto de fusión, lo que hace que las partículas se unan y formen un objeto denso y sólido.

Tanto para la cerámica como para el vidrio, una atmósfera controlada previene reacciones químicas no deseadas que podrían decolorar el material o introducir impurezas.

Para investigación de nuevos materiales (nanomateriales, compuestos)

Para científicos e ingenieros, el horno es una herramienta de investigación crítica. Su control preciso sobre la temperatura y la atmósfera lo hace ideal para sintetizar nuevos materiales.

Los investigadores pueden estudiar cómo se comportan los materiales en condiciones extremas o crear nuevos compuestos y nanomateriales que serían imposibles de producir en un ambiente de aire normal.

Comprender las ventajas y limitaciones

Aunque versátil, el horno de atmósfera tipo caja es una herramienta especializada. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Se trata del proceso, no solo del material

Un material solo es adecuado si el proceso que requiere coincide con las capacidades del horno. Los materiales que no pueden soportar altas temperaturas o que podrían reaccionar con el aislamiento interno del horno no son apropiados.

El tamaño de la cámara dicta el rendimiento

Estos son hornos "tipo caja", típicamente diseñados para experimentación, I+D o producción de lotes pequeños. El tamaño de su cámara limita el volumen de material que se puede procesar a la vez, lo que los hace inadecuados para la fabricación industrial a gran escala.

Las especificaciones del modelo son lo más importante

No existe un solo horno para todas las tareas. La temperatura máxima, los tipos de gases atmosféricos soportados y las dimensiones de la cámara varían significativamente entre los modelos. Un horno diseñado para recocido de metales a 1200°C no se puede utilizar para sinterización de cerámica a 1700°C.

Tomar la decisión correcta para su aplicación

Seleccione un horno según los requisitos específicos de su proceso térmico.

- Si su enfoque principal es el tratamiento térmico de metales: Asegúrese de que el control de la atmósfera del horno (gas inerte o reductor) y el rango de temperatura sean apropiados para evitar la oxidación y lograr las propiedades deseadas para su aleación específica.

- Si su enfoque principal es el procesamiento de cerámica o vidrio: Confirme que la temperatura máxima y la estabilidad del horno (por ejemplo, ±1°C) cumplen con los requisitos precisos para la sinterización, densificación o recocido.

- Si su enfoque principal es la investigación de nuevos materiales: Priorice un modelo con opciones de atmósfera flexibles y programación precisa de la temperatura para adaptarse a las diversas y cambiantes necesidades de sus experimentos.

En última instancia, la idoneidad del horno se define no solo por el material, sino por el proceso preciso de alta temperatura que necesita realizar.

Tabla resumen:

| Tipo de material | Procesos clave | Beneficios clave |

|---|---|---|

| Metales (por ejemplo, acero, cobre, aleaciones de aluminio) | Recocido, alivio de tensiones | Evita la oxidación, mejora la ductilidad |

| Cerámica y vidrio | Sinterización, densificación | Evita la decoloración, asegura la pureza |

| Materiales avanzados (por ejemplo, nanomateriales, compuestos) | Síntesis, investigación | Permite reacciones controladas, apoya la innovación |

¡Desbloquee la precisión para su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios opciones personalizadas como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, ya sea para metales, cerámica o nanomateriales. Contáctenos hoy para mejorar sus procesos y lograr resultados confiables.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico