En un horno, el papel principal del nitrógeno es crear una atmósfera inerte y libre de oxígeno. Este entorno controlado es fundamental para los procesos a alta temperatura porque desplaza el oxígeno reactivo del aire, previniendo así reacciones químicas no deseadas como la oxidación y asegurando la calidad, resistencia y acabado superficial del material que se está procesando.

El aire que respiramos es una mezcla reactiva que causa oxidación y contaminación a altas temperaturas. El nitrógeno sirve como un "escudo" estable e inerte, desplazando ese aire reactivo para proteger el material que se calienta y asegurar la integridad del producto final.

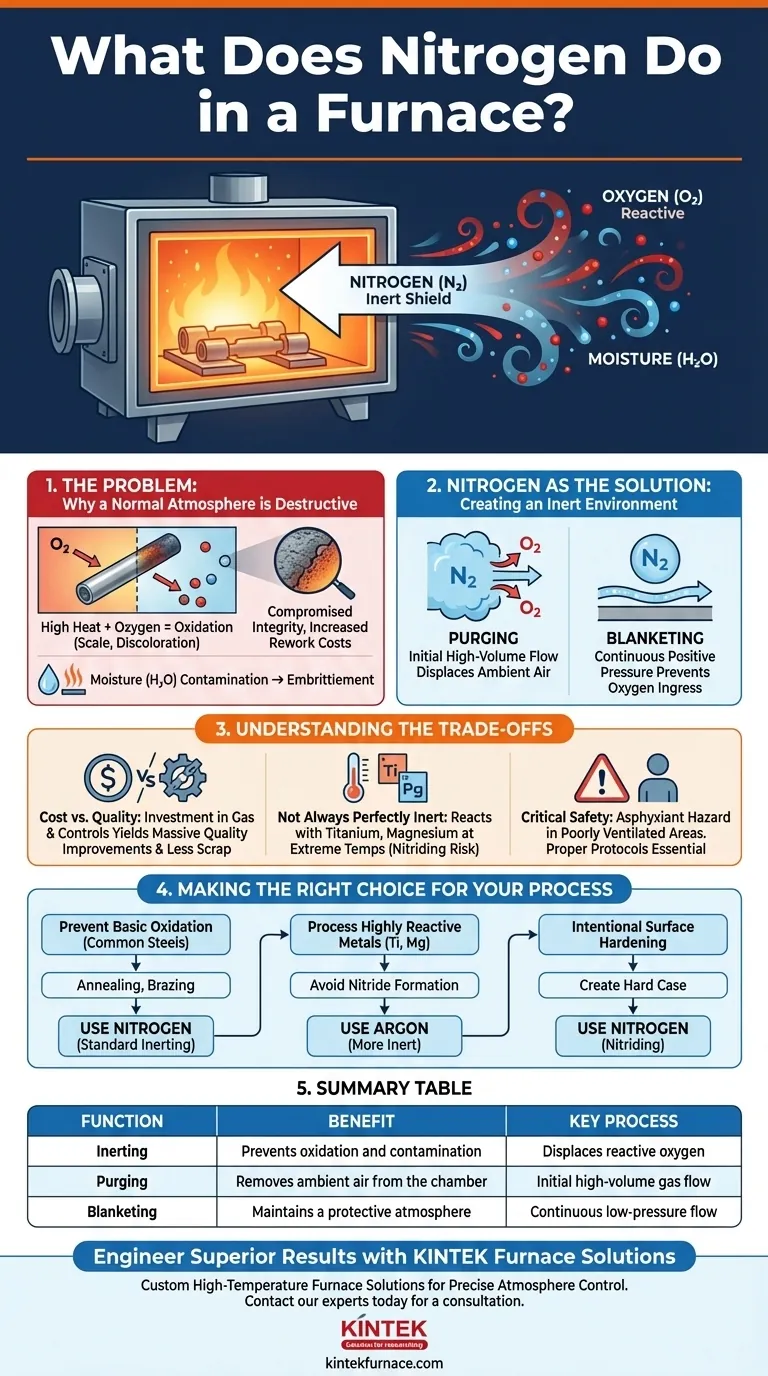

El Problema: Por qué una Atmósfera Normal es Destructiva

El Impacto del Oxígeno y el Calor

A temperatura ambiente, el oxígeno del aire es relativamente benigno. Sin embargo, el calor actúa como un poderoso catalizador para las reacciones químicas.

Cuando un material se calienta en un horno lleno de aire normal, esta combinación de alta temperatura y abundante oxígeno se vuelve altamente destructiva, desencadenando una rápida oxidación.

Las Consecuencias de la Oxidación

La oxidación es una reacción química que degrada la superficie de un material. Para los metales, esto a menudo se manifiesta como cascarilla o decoloración.

Esta capa superficial no deseada puede arruinar la precisión dimensional de la pieza, comprometer su integridad estructural y generar importantes costos de limpieza y reprocesamiento.

Contaminación por Humedad

El aire estándar también contiene vapor de agua (humedad). A altas temperaturas, esta humedad también puede reaccionar con la pieza de trabajo, introduciendo hidrógeno y causando fragilización o más reacciones superficiales no deseadas.

El Nitrógeno como Solución: Creación de un Entorno Inerte

El Principio de Inerción

El nitrógeno (N₂) es un gas inerte, lo que significa que es químicamente estable y no reactivo bajo la mayoría de las condiciones. Esta estabilidad proviene del potente triple enlace que mantiene unidos a sus dos átomos, el cual es difícil de romper.

Al llenar un horno con nitrógeno, se reemplaza el oxígeno y la humedad reactivos con un gas neutro y predecible que no interferirá con el material.

Purga: Eliminación Activa del Oxígeno

El proceso comienza con la purga. Esto implica hacer fluir un gran volumen de gas nitrógeno hacia la cámara sellada del horno.

Este flujo expulsa físicamente, o desplaza, el aire ambiente rico en oxígeno hasta que la concentración de oxígeno desciende a un nivel insignificante.

Manteo (Blanketing): Mantenimiento de la Protección

Después de la purga inicial, a menudo se mantiene un flujo continuo de nitrógeno a baja presión. Esto se conoce como manteo (o blanketing).

Esta presión positiva asegura que si existen pequeñas fugas en los sellos del horno, el nitrógeno fluirá hacia afuera en lugar de permitir que el oxígeno destructivo se filtre hacia adentro.

Comprender las Compensaciones

Costo vs. Calidad

El uso de nitrógeno es un costo operativo. Requiere un suministro del gas (de tanques criogénicos o un generador in situ) y los sistemas de control para gestionar su flujo.

Sin embargo, este costo casi siempre se justifica por la enorme mejora en la calidad del producto, la reducción de chatarra o reprocesamiento, y la consistencia general del proceso de fabricación.

No Siempre Perfectamente Inerte

Aunque es muy estable, el nitrógeno no es perfectamente inerte bajo todas las condiciones. A temperaturas extremadamente altas, puede reaccionar con ciertos metales altamente reactivos como el titanio, el magnesio o algunos aceros inoxidables especiales.

Esta reacción, conocida como nitruración, a veces puede ser una forma no deseada de contaminación. Para estas aplicaciones específicas, puede ser necesario un gas más noble como el argón.

Consideraciones Críticas de Seguridad

El nitrógeno no es tóxico, pero es un asfixiante. Desplaza el oxígeno del aire.

Una fuga de nitrógeno en un área mal ventilada puede crear una atmósfera deficiente en oxígeno que representa un peligro grave y mortal para el personal. Son esenciales protocolos de seguridad y monitoreo adecuados.

Tomar la Decisión Correcta para Su Proceso

Al comprender la función del nitrógeno, puede controlar mejor los resultados de su tratamiento térmico. La clave es adaptar el control atmosférico al material y al resultado deseado.

- Si su enfoque principal es prevenir la oxidación básica en aceros comunes: La purga y el manteo con nitrógeno son la solución estándar de la industria y la más rentable para procesos como el recocido o la soldadura fuerte (brazing).

- Si su enfoque principal es procesar metales altamente reactivos: Debe evaluar si el nitrógeno podría formar nitruros no deseados a su temperatura de proceso y considerar el uso de un gas más inerte como el argón.

- Si su enfoque principal es endurecer intencionalmente la superficie de una pieza: Puede usar nitrógeno en un proceso reactivo llamado nitruración, donde el objetivo es que el nitrógeno se una a la superficie del metal para crear una capa dura.

Al controlar la atmósfera del horno con nitrógeno, pasa de esperar un buen resultado a diseñarlo.

Tabla Resumen:

| Función | Beneficio | Proceso Clave |

|---|---|---|

| Inerción | Previene la oxidación y la contaminación | Desplaza el oxígeno reactivo |

| Purga | Elimina el aire ambiente de la cámara | Flujo inicial de gas de gran volumen |

| Manteo (Blanketing) | Mantiene una atmósfera protectora | Flujo continuo a baja presión |

Diseñe Resultados Superiores con las Soluciones de Horno KINTEK

No deje los resultados de su tratamiento térmico al azar. Controlar la atmósfera del horno es fundamental para lograr la calidad del material, la resistencia y el acabado superficial que necesita.

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades precisas. Ya sea que su proceso requiera una atmósfera inerte estándar o un entorno altamente personalizado para materiales reactivos, nuestra línea de productos —incluidos Hornos Tubulares, Hornos de Vacío y Atmósfera, y más— está respaldada por profundas capacidades de personalización.

Analicemos cómo podemos diseñar un sistema de horno para controlar perfectamente la atmósfera de su proceso. Contacte a nuestros expertos hoy mismo para una consulta.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más