En resumen, los hornos de atmósfera inerte son indispensables en la industria de los semiconductores porque crean un entorno ultra-puro y libre de oxígeno. Esto es esencial para procesos de alta temperatura como el recocido y la activación de dopantes, donde cualquier reacción con oxígeno contaminaría la oblea de silicio, crearía defectos y, en última instancia, dejaría el microchip inservible.

La función principal de un horno de atmósfera inerte no es solo proporcionar calor, sino actuar como un escudo protector. Al reemplazar el aire reactivo con un gas neutro como nitrógeno o argón, asegura que los pasos de fabricación a alta temperatura solo alteren la oblea de silicio de las formas precisamente previstas, garantizando la pureza del material y la integridad eléctrica requeridas para la electrónica moderna.

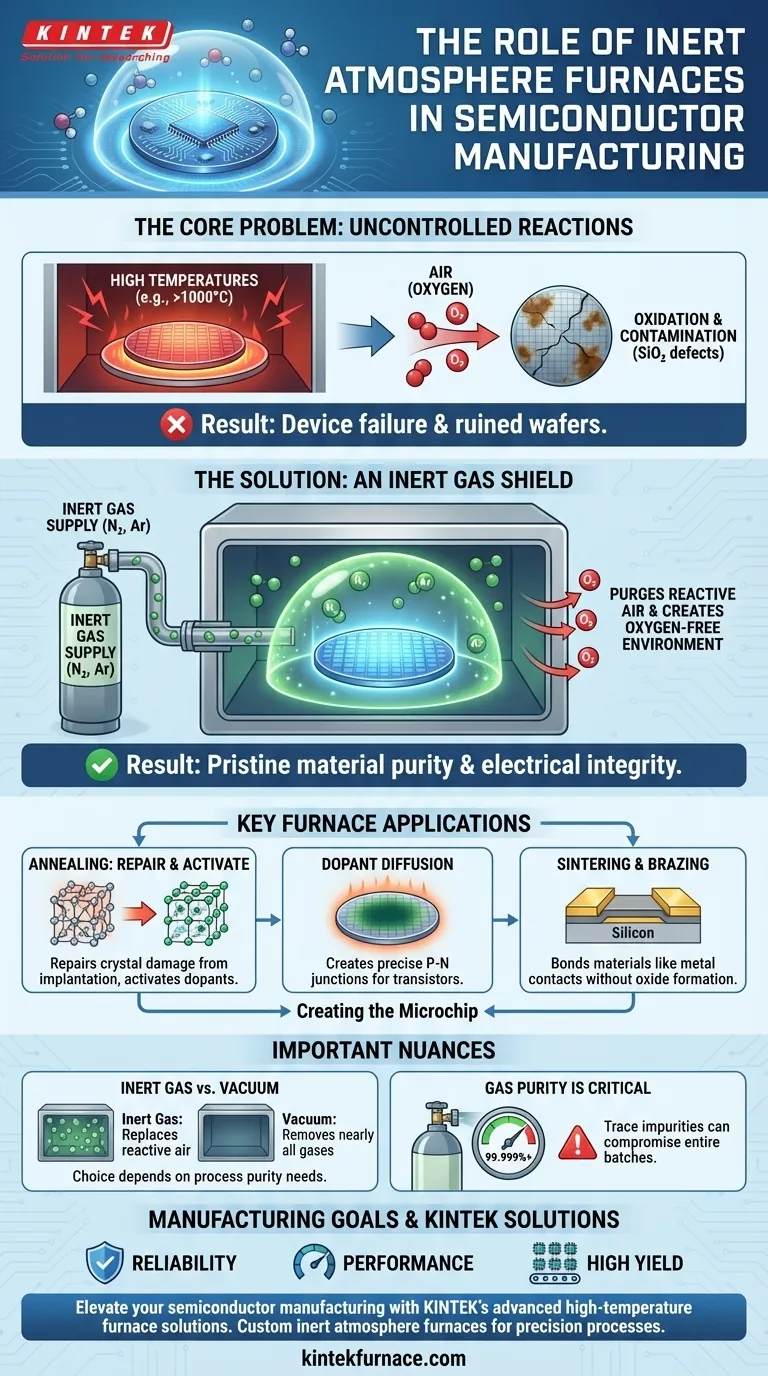

El problema central: Reacciones incontroladas a altas temperaturas

La fabricación de semiconductores se basa en calor extremo para modificar las propiedades de las obleas de silicio. Sin embargo, este mismo calor crea una vulnerabilidad significativa a la contaminación del ambiente circundante.

La espada de doble filo del calor

La alta temperatura es necesaria para realizar pasos críticos como reparar estructuras cristalinas (recocido) o activar átomos dopantes implantados. Le da a los átomos la energía que necesitan para moverse a sus posiciones correctas dentro de la red de silicio.

Sin embargo, esta energía térmica también acelera drásticamente las reacciones químicas. A las temperaturas utilizadas en la fabricación (a menudo superando los 1000°C), una oblea de silicio expuesta al aire normal se vería instantánea y catastróficamente comprometida.

La principal amenaza: Oxidación

La amenaza más significativa es el oxígeno. Cuando se calienta, el silicio reacciona fácilmente con el oxígeno para formar una capa de dióxido de silicio (SiO₂).

Aunque a veces se crea intencionalmente una capa controlada de SiO₂ para el aislamiento, la oxidación incontrolada es desastrosa. Crea defectos, altera las vías eléctricas cuidadosamente diseñadas y evita que otros procesos funcionen correctamente, lo que lleva a la falla del dispositivo.

La solución: Un escudo de gas inerte

Un horno de atmósfera inerte resuelve este problema purgando completamente la cámara de procesamiento del aire ambiente y reemplazándolo con un gas inerte, más comúnmente nitrógeno (N₂) o argón (Ar).

Estos gases son químicamente no reactivos. Proporcionan la presión atmosférica necesaria para facilitar un calentamiento estable, pero no reaccionarán con la oblea de silicio, incluso a temperaturas extremas. Esto crea un ambiente prístino donde los procesos térmicos pueden ocurrir sin efectos secundarios químicos no deseados.

Aplicaciones clave de los hornos en la fabricación de semiconductores

Al prevenir la oxidación y la contaminación, los hornos de atmósfera inerte permiten varios pasos fundamentales en la creación de un microchip.

Recocido: Reparación y activación

Procesos como la implantación de iones, que incrusta átomos dopantes en el silicio, causan un daño significativo a la estructura cristalina de la oblea. El recocido es un proceso de calentamiento controlado que repara este daño.

Simultáneamente, el recocido proporciona la energía necesaria para activar los dopantes, permitiéndoles integrarse en la red de silicio y volverse eléctricamente activos. La atmósfera inerte asegura que esta reparación y activación ocurran de manera limpia.

Difusión de dopantes

La difusión es el proceso de usar calor para hacer que los dopantes se extiendan desde un área de alta concentración a un área de baja concentración. Esto se usa para crear las uniones P-N específicas que forman los transistores.

Realizar esto a altas temperaturas en un ambiente inerte asegura que los dopantes se difundan de manera uniforme y predecible, sin reaccionar con el oxígeno.

Sinterización y soldadura fuerte

Estos procesos utilizan calor para unir diferentes materiales. Por ejemplo, la sinterización se utiliza para densificar contactos metálicos en la oblea.

Una atmósfera inerte es crítica aquí para evitar que se formen óxidos en las superficies metálicas, ya que los óxidos crearían una unión débil y poco fiable y aumentarían la resistencia eléctrica.

Comprendiendo los matices y las alternativas

Aunque son esenciales, los hornos de gas inerte son parte de una familia más amplia de herramientas de ambiente controlado. Comprender las diferencias es clave.

Gas inerte vs. vacío

Un horno de vacío logra un ambiente puro eliminando casi todos los gases, creando un casi vacío. Un horno de gas inerte lo logra reemplazando los gases reactivos por gases no reactivos.

La elección depende del proceso. El vacío se usa a menudo para las aplicaciones de mayor pureza donde incluso la presencia de argón es indeseable. El gas inerte es más común para procesos como el recocido donde el objetivo principal es simplemente evitar la oxidación a un costo menor que mantener un alto vacío.

La importancia de la pureza del gas

La efectividad de un horno de atmósfera inerte depende completamente de la pureza del suministro de gas inerte. Incluso cantidades traza de oxígeno o humedad en el nitrógeno o argón pueden ser suficientes para comprometer un lote completo de obleas, haciendo que los sistemas de purificación de gas sean una parte crítica de la infraestructura.

Atmósferas reactivas controladas

Es importante señalar que la misma tecnología de horno puede utilizarse para procesos que requieren un gas reactivo. Por ejemplo, el crecimiento intencional de una capa de puerta de dióxido de silicio se realiza en un horno lleno de oxígeno puro y controlado.

El principio subyacente es el control atmosférico. El horno proporciona la plataforma para crear cualquier ambiente gaseoso específico necesario, ya sea perfectamente inerte o precisamente reactivo.

Tomando la decisión correcta para los objetivos de fabricación

El uso de atmósferas inertes no es una elección, sino una necesidad, directamente vinculada a los objetivos fundamentales de la fabricación de semiconductores.

- Si su enfoque principal es la fiabilidad: Una atmósfera inerte es la primera línea de defensa contra defectos microscópicos y capas químicas no deseadas que causan fallas a largo plazo en los componentes.

- Si su enfoque principal es el rendimiento: Prevenir la contaminación asegura que el chip terminado tenga las propiedades eléctricas exactas diseñadas para una operación de alta velocidad y bajo consumo de energía.

- Si su enfoque principal es el rendimiento de fabricación: El entorno repetible y controlado proporcionado por estos hornos es lo que permite la producción en masa de millones de chips idénticos y funcionales de cada oblea.

En última instancia, este control preciso sobre el entorno de fabricación es un pilar fundamental que hace posible el mundo digital.

Tabla resumen:

| Aplicación | Propósito | Beneficio |

|---|---|---|

| Recocido | Reparar el daño cristalino y activar los dopantes | Garantiza obleas de silicio limpias y sin defectos |

| Difusión de dopantes | Crear uniones P-N para transistores | Permite una difusión de dopantes uniforme y predecible |

| Sinterización/Soldadura fuerte | Unir materiales como contactos metálicos | Previene la formación de óxido para uniones fuertes |

Eleve su fabricación de semiconductores con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y fabricación interna, ofrecemos hornos de atmósfera inerte adaptados para un recocido preciso, activación de dopantes y más. Nuestra línea de productos incluye hornos de mufla, tubo, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, con una profunda personalización para satisfacer sus necesidades experimentales únicas. Asegure pureza, fiabilidad y alto rendimiento—contáctenos hoy para discutir cómo podemos optimizar sus procesos.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico