En esencia, un horno de retorta funciona calentando una cámara sellada desde el exterior. A diferencia de un horno de fuego directo donde las llamas o los elementos calefactores están en el mismo espacio que el material, un horno de retorta utiliza calentadores eléctricos externos o quemadores de gas. Estas fuentes de calor calientan las paredes de un recipiente aislado, conocido como retorta, que a su vez irradia calor al material contenido de forma segura en su interior.

La característica distintiva de un horno de retorta no es solo cómo genera calor, sino por qué separa la fuente de calor del material. Esta separación intencional es la clave para crear una atmósfera de gas perfectamente controlada dentro de la retorta sellada, lo cual es fundamental para los procesos térmicos de alta pureza.

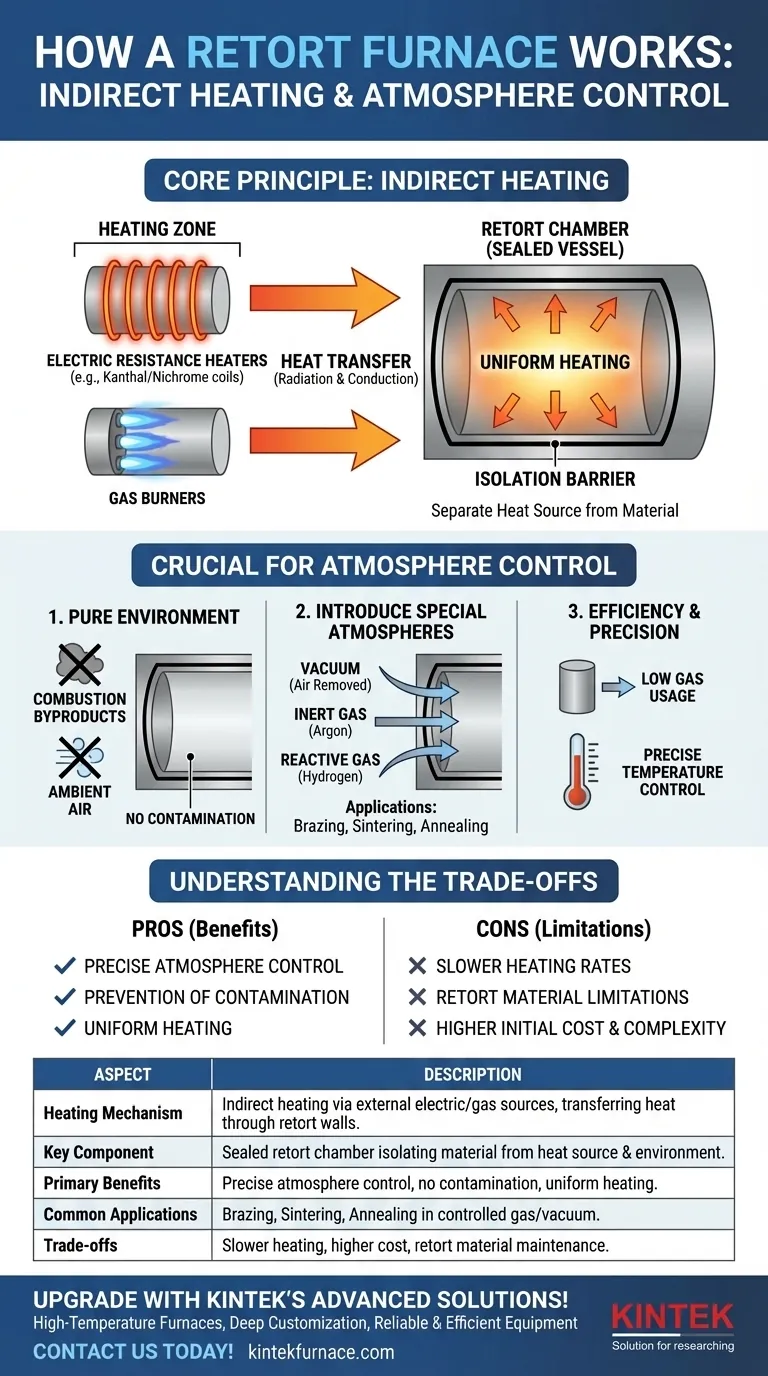

El principio fundamental: Calentamiento indirecto

Toda la operación se basa en el concepto de calentamiento indirecto. El horno está diseñado con dos zonas distintas: la zona de calentamiento y la zona de proceso (la retorta).

La fuente de calor externa

El proceso comienza con elementos calefactores ubicados fuera de la retorta. Estos suelen ser de dos tipos:

- Calentadores de resistencia eléctrica: Bobinas hechas de materiales como kantal o nicrom se colocan alrededor de la retorta. Cuando la electricidad pasa a través de ellas, se ponen al rojo vivo, de forma similar a los elementos de un horno eléctrico.

- Quemadores de gas: Para los modelos alimentados por gas, los quemadores se dirigen al exterior de la retorta, calentándola con llamas controladas.

La retorta como cámara sellada

La retorta es el corazón del sistema. Es un recipiente sellado, a menudo un cilindro o caja de aleación metálica, que contiene el material que se está procesando. Este recipiente aísla completamente el material de los elementos calefactores y del entorno exterior.

El proceso de transferencia de calor

El calor generado por los elementos externos no toca directamente la carga de trabajo. En cambio, calienta las paredes de la retorta. Este calor luego se transfiere al material interior principalmente por radiación y conducción, asegurando un aumento de temperatura uniforme y suave sin ninguna interferencia química de la propia fuente de calor.

Por qué esta separación es crucial: Control de la atmósfera

El verdadero propósito del diseño de la retorta es permitir un control preciso sobre la atmósfera que rodea el material. Este es un requisito para muchos procesos avanzados de fabricación y laboratorio.

Creando un ambiente puro

Al separar físicamente la zona de calentamiento de la zona de proceso, el horno evita que cualquier subproducto de la combustión (de los quemadores de gas) o el aire ambiente contaminen el material. Esto es esencial para aplicaciones donde incluso cantidades mínimas de oxígeno arruinarían el resultado.

Introduciendo atmósferas especiales

La naturaleza sellada de la retorta permite a los usuarios introducir gases específicos y altamente controlados. Se puede hacer un vacío para eliminar todo el aire, y la cámara puede rellenarse con un gas inerte como el Argón o un gas reactivo como el Hidrógeno. Estas atmósferas son críticas para procesos como la soldadura fuerte, la sinterización y el recocido, que requieren entornos químicos específicos para tener éxito.

Eficiencia y precisión

Debido a que la retorta es un sistema cerrado y a menudo de pequeño volumen, requiere muy poco gas para crear y mantener la atmósfera deseada. Este "bajo uso de atmósfera" hace que el proceso sea eficiente y rentable, mientras que el método de calentamiento indirecto permite un control de temperatura excepcionalmente preciso.

Comprendiendo las ventajas y desventajas

Aunque potente, el diseño del horno de retorta tiene ventajas y desventajas inherentes que son importantes de entender.

Velocidades de calentamiento más lentas

Debido a que el calor debe saturar primero la pared de la retorta antes de que pueda transferirse al material interior, el proceso de calentamiento general puede ser más lento en comparación con los hornos de fuego directo donde las llamas inciden directamente sobre la carga de trabajo.

Limitaciones del material de la retorta

La retorta en sí es un componente consumible. Está sometida a un estrés térmico extremo y debe estar hecha de aleaciones especializadas que puedan soportar altas temperaturas sin degradarse. Con el tiempo, las retortas pueden deformarse o agrietarse y deberán ser reemplazadas, lo que aumenta los costos operativos.

Mayor costo inicial y complejidad

El diseño de doble zona, con su recipiente sellado y sistemas de manejo de gases, es inherentemente más complejo y costoso de fabricar que un horno de mufla simple o un horno de fuego directo.

Tomando la decisión correcta para su proceso

Decidir si un horno de retorta es necesario depende completamente de los requisitos de su proceso.

- Si su enfoque principal es la pureza de la atmósfera: Un horno de retorta es esencial para cualquier proceso que requiera un ambiente de gas específico y controlado (inerte, reductor o vacío).

- Si su enfoque principal es prevenir la contaminación: La retorta sellada es innegociable cuando los materiales no pueden exponerse al oxígeno o a los subproductos de la combustión durante el calentamiento.

- Si su enfoque principal es el calentamiento simple en aire: Un horno de mufla o un horno de convección menos complejo y más rentable es probablemente una mejor opción para sus necesidades.

En última instancia, elegir un horno de retorta es una decisión para priorizar el control atmosférico absoluto y la pureza por encima de todo.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Mecanismo de calentamiento | Calentamiento indirecto a través de fuentes eléctricas o de gas externas, transfiriendo calor a través de las paredes de la retorta |

| Componente clave | Cámara de retorta sellada que aísla el material de la fuente de calor y del entorno |

| Beneficios principales | Control preciso de la atmósfera, prevención de la contaminación, calentamiento uniforme |

| Aplicaciones comunes | Soldadura fuerte, sinterización, recocido en atmósferas de gas inerte o reactivo |

| Desventajas | Tasas de calentamiento más lentas, mayor costo inicial, limitaciones del material de la retorta |

¡Mejore su laboratorio con las avanzadas soluciones de hornos de retorta de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura adaptados para un control preciso de la atmósfera. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para mejorar sus procesos térmicos con equipos confiables y eficientes!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico