En resumen, un horno de atmósfera controlada se utiliza para el procesamiento de materiales a alta temperatura donde la exposición al aire abierto causaría daños o impediría la reacción química deseada. Las aplicaciones clave van desde el tratamiento térmico de metales como el recocido y el endurecimiento, hasta procesos avanzados como la sinterización de metales en polvo, la creación de compuestos de carbono y la deposición química de vapor (CVD).

El propósito central de un horno de atmósfera controlada no es solo calentar un material, sino gestionar con precisión el entorno químico a su alrededor. Este control le permite proteger completamente el material de reacciones no deseadas como la oxidación o inducir intencionalmente cambios químicos específicos en su superficie.

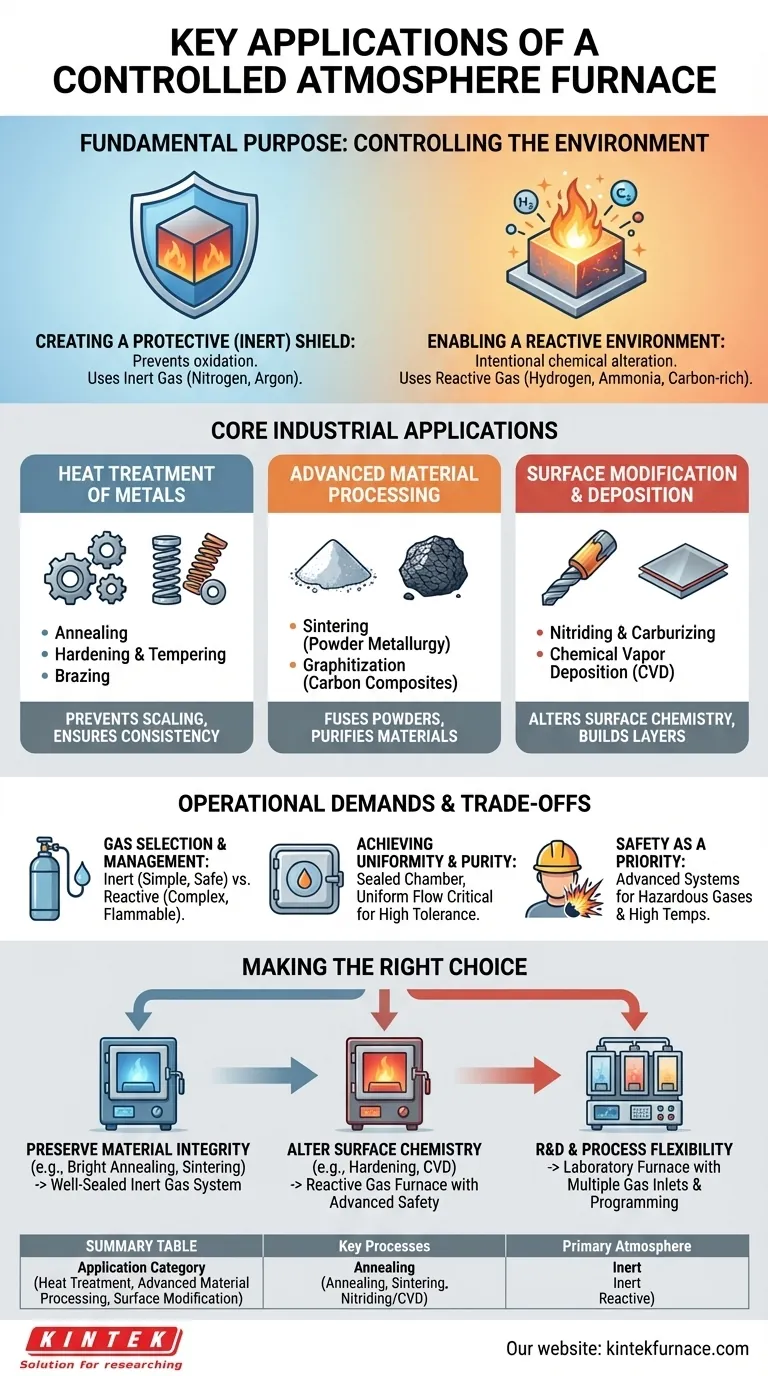

El Propósito Fundamental: ¿Por Qué Controlar la Atmósfera?

Comprender las aplicaciones comienza con la comprensión de las dos funciones principales de una atmósfera controlada. A altas temperaturas, la mayoría de los materiales son altamente reactivos con el oxígeno y la humedad presentes en el aire normal.

Creación de un Escudo Protector (Inerte)

El objetivo más común es prevenir reacciones químicas no deseadas, principalmente la oxidación, que puede arruinar el acabado superficial, la integridad estructural o las propiedades eléctricas de un material.

Para lograr esto, la cámara del horno se purga de aire y se llena con un gas inerte, como nitrógeno o argón. Este entorno inerte actúa como un escudo protector, asegurando que el material permanezca químicamente inalterado durante el calentamiento y el enfriamiento.

Esto es análogo a sellar al vacío los alimentos para prevenir su deterioro; el objetivo es la conservación.

Habilitación de un Entorno Reactivo

Por el contrario, algunos procesos requieren que ocurra una reacción química específica en la superficie del material. En estos casos, el horno se llena con un gas reactivo.

Se introducen gases como hidrógeno, amoniaco o gases ricos en carbono para alterar intencionalmente la química superficial del material. Esta es la base para los procesos que endurecen, recubren o modifican un componente de otra manera.

Aquí, la atmósfera no es un escudo sino un ingrediente activo en el proceso de fabricación.

Aplicaciones Industriales Centrales

Esta capacidad dual (proteger o reaccionar) permite una amplia gama de procesos industriales y de laboratorio críticos.

Tratamiento Térmico de Metales

Esta es una aplicación fundamental donde la atmósfera previene la formación de cascarilla (un tipo de oxidación pesada) y asegura propiedades materiales consistentes.

- Recocido (Annealing): La atmósfera previene la oxidación superficial, lo que resulta en un acabado limpio y "brillante" que no requiere operaciones de limpieza secundarias.

- Endurecimiento y Revenido (Hardening & Tempering): El control preciso del potencial de carbono en la atmósfera es crucial para lograr la dureza y durabilidad deseadas exactas en los componentes de acero.

- Soldadura Fuerte (Brazing): Una atmósfera inerte o basada en hidrógeno evita que se formen óxidos en las superficies de unión, permitiendo que la aleación de soldadura fluya libremente y cree una unión fuerte y limpia.

Procesamiento Avanzado de Materiales

Estos procesos a menudo son imposibles sin un control atmosférico estricto.

- Sinterización: Utilizado en metalurgia de polvos, este proceso fusiona polvos metálicos o cerámicos finos justo por debajo de su punto de fusión. Una atmósfera inerte es esencial para evitar que la gran área superficial del polvo se oxide instantáneamente.

- Grafización: La transformación de precursores de carbono en grafito de alta pureza requiere temperaturas extremadamente altas en una atmósfera inerte para eliminar impurezas y evitar que el carbono se queme.

Modificación de Superficie y Deposición

Estas aplicaciones dependen de una atmósfera reactiva para construir nuevas capas o cambiar la superficie existente.

- Nitruación y Cementación (Nitriding & Carburizing): La introducción de gases ricos en nitrógeno o carbono hace que se difundan en la superficie de una pieza de acero, creando una capa exterior extremadamente dura y resistente al desgaste.

- Deposición Química de Vapor (CVD): Se introducen gases precursores en el horno, donde reaccionan y se descomponen en el sustrato caliente para formar una película o recubrimiento sólido delgado. Esto se utiliza para fabricar desde capas semiconductoras hasta recubrimientos resistentes al desgaste en herramientas de corte.

Comprensión de las Compensaciones y Demandas Operativas

Aunque son potentes, estos hornos requieren una gestión cuidadosa. La elección del horno y sus procedimientos operativos implican compensaciones significativas.

Selección y Gestión de Gases

El tipo de gas dicta el costo y la complejidad. Los gases inertes como el nitrógeno son relativamente simples y seguros, pero los gases reactivos o inflamables como el hidrógeno requieren sistemas de seguridad extensos, detección de fugas y protocolos de manipulación especializados.

Lograr Uniformidad y Pureza

Una cámara de horno perfectamente sellada es fundamental para evitar que el aire se filtre y contamine la atmósfera. Asimismo, lograr un flujo de atmósfera uniforme garantiza que cada parte del componente se procese por igual, lo cual es esencial para aplicaciones de alta tolerancia. Estas características aumentan el costo y la complejidad del horno.

La Seguridad como Prioridad

La manipulación de gases a alta presión, inflamables o tóxicos a altas temperaturas es inherentemente peligrosa. Los hornos modernos deben incluir interbloqueos de seguridad avanzados, sistemas de purga de emergencia y dispositivos de protección contra explosiones, especialmente cuando se utilizan gases reactivos. El cumplimiento de protocolos operativos estrictos no es negociable.

Tomar la Decisión Correcta para Su Proceso

Seleccionar el enfoque atmosférico correcto depende completamente de su objetivo final.

- Si su enfoque principal es preservar la integridad del material (p. ej., recocido brillante, sinterización, soldadura fuerte): Su prioridad es un horno bien sellado con un sistema de gas inerte confiable (nitrógeno o argón).

- Si su enfoque principal es alterar la química superficial (p. ej., endurecimiento, nitruración, CVD): Necesita un horno diseñado específicamente para manejar gases reactivos, con sistemas de control avanzados y características de seguridad robustas.

- Si su enfoque principal es I+D y flexibilidad de procesos: Un horno de laboratorio con múltiples entradas de gas y capacidades de programación precisas le proporcionará la versatilidad necesaria para probar diferentes materiales y atmósferas.

En última instancia, dominar la atmósfera del horno le otorga control directo sobre la química y las propiedades finales de su material.

Tabla de Resumen:

| Categoría de Aplicación | Procesos Clave | Tipo de Atmósfera Principal |

|---|---|---|

| Tratamiento Térmico | Recocido, Endurecimiento, Soldadura Fuerte | Inerte (p. ej., Nitrógeno, Argón) |

| Procesamiento Avanzado de Materiales | Sinterización, Grafización | Inerte (p. ej., Nitrógeno, Argón) |

| Modificación de Superficie | Nitruación, Cementación, CVD | Reactiva (p. ej., Hidrógeno, Amoníaco) |

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite proteger los materiales de la oxidación o permitir procesos reactivos, nuestros hornos ofrecen control preciso y fiabilidad. Contáctenos hoy para discutir cómo podemos mejorar su procesamiento de materiales y lograr sus objetivos específicos.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico