Fundamentalmente, un horno de atmósfera inerte es un horno especializado de alta temperatura diseñado para proteger los materiales de la reacción con el aire circundante. Al crear un vacío y luego llenar la cámara con un gas no reactivo (inerte) como nitrógeno o argón, evita procesos como la oxidación, asegurando que las propiedades químicas y físicas del material permanezcan inalteradas durante el tratamiento térmico.

Un horno de atmósfera inerte no se trata solo de calentar; se trata de controlar el entorno químico. Mientras que un horno estándar calienta materiales al aire libre, un horno inerte crea un escudo protector, lo cual es esencial para procesos donde cualquier reacción con oxígeno o humedad comprometería el producto final.

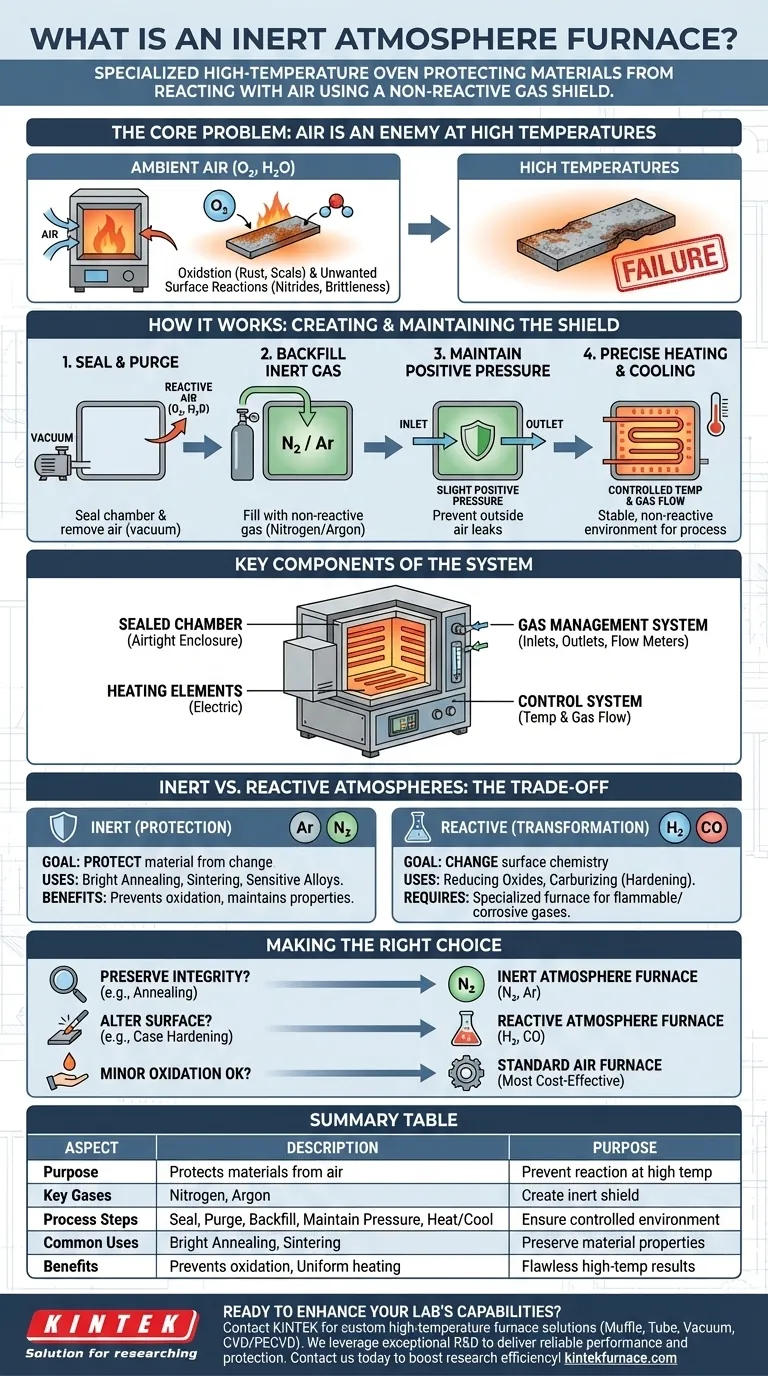

El problema principal: por qué el aire es un enemigo a altas temperaturas

La mayoría de los procesos de tratamiento térmico fallan si se realizan en aire ambiente. Los gases que respiramos, principalmente oxígeno y vapor de agua, se vuelven altamente reactivos a temperaturas elevadas, lo que lleva a cambios químicos indeseables en la superficie de un material.

La amenaza universal de la oxidación

La oxidación es el problema más común. Cuando se calientan, los metales y otros materiales reaccionan fácilmente con el oxígeno para formar óxidos, lo que comúnmente vemos como óxido o cascarilla. Esta capa de óxido puede arruinar el acabado superficial, alterar las dimensiones y degradar las propiedades eléctricas o mecánicas del material.

Más allá de la oxidación: reacciones superficiales no deseadas

El aire contiene más que solo oxígeno. El nitrógeno y la humedad también pueden reaccionar con una pieza de trabajo calentada, lo que lleva a la formación de nitruros u otros compuestos que pueden volver los materiales quebradizos o comprometer su integridad de otro modo.

Cómo funciona un horno de atmósfera inerte

El funcionamiento del horno es una secuencia cuidadosamente controlada diseñada para reemplazar la atmósfera reactiva con una pura y no reactiva.

Paso 1: Creación de un entorno controlado

El proceso comienza sellando la cámara de calentamiento. Luego, el sistema purga el aire reactivo, a menudo creando un vacío para eliminarlo por completo. Después de la purga, la cámara se rellena con un gas inerte de alta pureza.

Paso 2: Mantenimiento del escudo inerte

Para asegurar que no entre aire del exterior y para eliminar cualquier contaminante residual, se mantiene una ligera presión positiva mediante un flujo continuo de bajo volumen del gas inerte. Este gas fluye desde una entrada, circula a través de la cámara y sale a través de un sistema de salida o escape.

Paso 3: Calentamiento y enfriamiento precisos

Una vez establecida la atmósfera protectora, los elementos calefactores elevan la cámara a la temperatura deseada. Los sistemas de control avanzados monitorean tanto la temperatura (a través de termopares) como el flujo de gas, asegurando que todo el proceso —calentamiento, mantenimiento y enfriamiento— ocurra dentro de un entorno estable y no reactivo.

Componentes clave del sistema

Un horno de atmósfera inerte es un sistema cohesivo donde cada parte juega un papel crítico en el mantenimiento de la integridad del proceso.

La cámara sellada

Este es el corazón del horno. Está construido con materiales resistentes a altas temperaturas y cuenta con mecanismos de sellado robustos, como juntas de silicona o bridas soldadas, para crear un recinto hermético.

El sistema de gestión de gases

Esto incluye las entradas y salidas de gas, caudalímetros y válvulas. Este sistema controla con precisión la introducción, circulación y escape del gas inerte, lo cual es fundamental para mantener la pureza de la atmósfera.

Los sistemas de calefacción y control

Los elementos calefactores eléctricos son los más comunes, ya que no introducen subproductos de la combustión. Un controlador sofisticado, conectado a termopares dentro de la cámara, gestiona el perfil de temperatura con alta precisión, mientras que un controlador separado gestiona las tasas de flujo de gas.

Comprendiendo las compensaciones: atmósferas inertes vs. reactivas

El término "horno de atmósfera" es amplio. El gas específico utilizado define el propósito del horno y es la decisión más importante en el diseño del proceso.

Atmósferas inertes: el objetivo es la protección

Una atmósfera inerte es químicamente no reactiva. Su único trabajo es proteger el material de cambios químicos no deseados.

Gases como el argón (Ar) y el nitrógeno (N₂) son las opciones más comunes. Son ideales para procesos como el recocido brillante, la sinterización y el tratamiento térmico de aleaciones sensibles donde el objetivo es preservar perfectamente la superficie y las propiedades a granel del material.

Atmósferas reactivas: el objetivo es la transformación

Por el contrario, una atmósfera reactiva se utiliza para cambiar intencionalmente la química superficial de un material. Esto requiere un horno diseñado para manejar gases inflamables o corrosivos.

Ejemplos incluyen el uso de hidrógeno (H₂) para reducir activamente los óxidos superficiales o el uso de gases ricos en carbono (como el monóxido de carbono) para la cementación para endurecer la superficie del acero. Este es un proceso químico deliberado, no solo un calentamiento protector.

Tomar la decisión correcta para su proceso

La selección del horno y la atmósfera adecuados depende completamente del resultado deseado para su material.

- Si su enfoque principal es preservar la integridad del material (por ejemplo, recocido de cobre o sinterización de metales en polvo): Necesita un horno de atmósfera inerte verdadero que utilice nitrógeno o argón de alta pureza para evitar cualquier reacción superficial.

- Si su enfoque principal es alterar la química superficial de un material (por ejemplo, endurecimiento de la caja de acero): Necesita un horno de atmósfera reactiva diseñado específicamente para manejar gases como hidrógeno, amoníaco o monóxido de carbono de manera segura.

- Si su enfoque principal es un tratamiento térmico simple donde una oxidación menor es aceptable o se puede eliminar más tarde: Un horno de aire estándar, menos complejo, es la solución más rentable y práctica.

Comprender las necesidades atmosféricas específicas de su material es el primer paso para lograr resultados impecables a altas temperaturas.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Propósito | Protege los materiales de reaccionar con el aire durante procesos de alta temperatura |

| Gases Clave | Nitrógeno, Argón |

| Pasos del Proceso | Sellar la cámara, purgar el aire, rellenar con gas inerte, mantener presión positiva, calentar/enfriar con precisión |

| Usos Comunes | Recocido brillante, sinterización, tratamiento térmico de aleaciones sensibles |

| Beneficios | Previene la oxidación, mantiene las propiedades del material, asegura un calentamiento uniforme |

¿Listo para mejorar las capacidades de su laboratorio con un horno de atmósfera inerte personalizado? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que trabaje con aleaciones sensibles o necesite una sinterización precisa, podemos ofrecer un rendimiento y una protección fiables. Contáctenos hoy para analizar cómo nuestros hornos pueden resolver sus desafíos de alta temperatura y aumentar la eficiencia de su investigación.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material