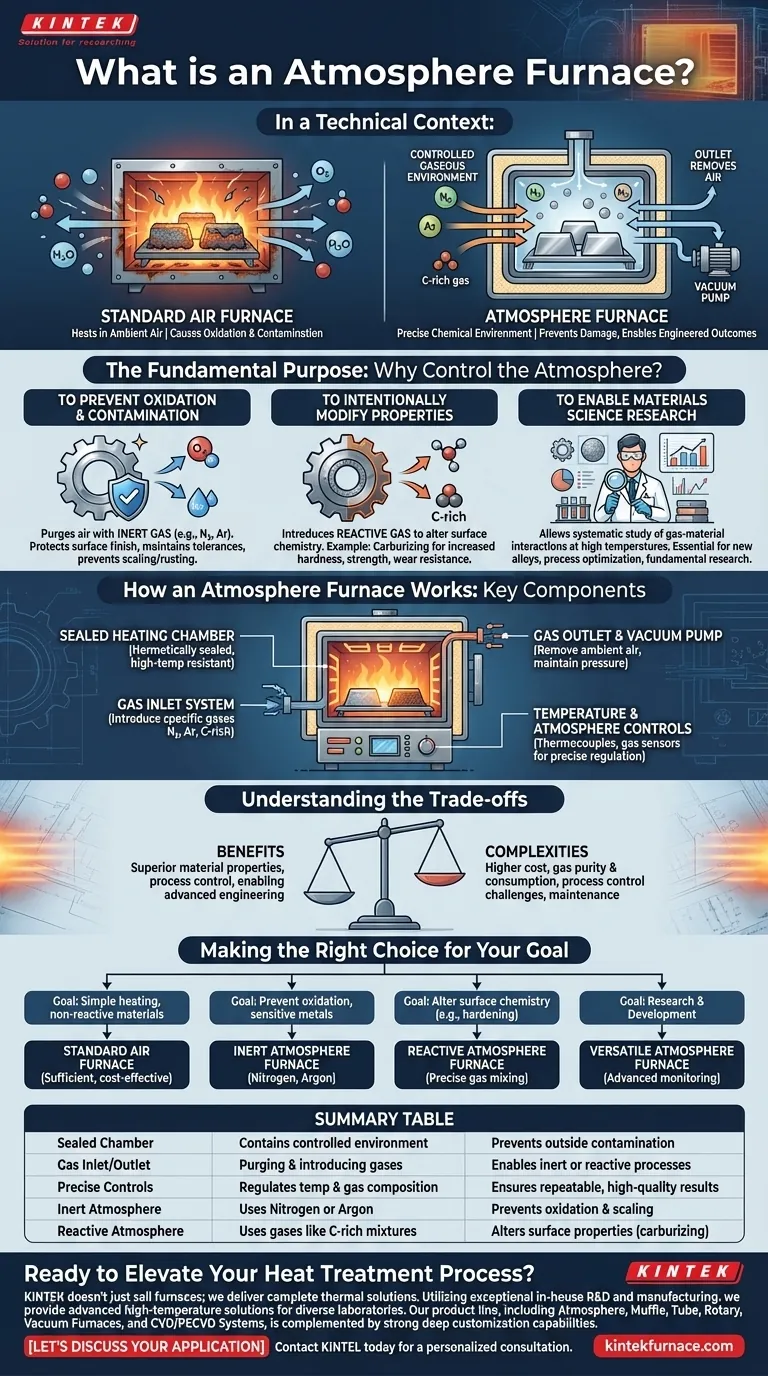

En un contexto técnico, un horno de atmósfera es un equipo especializado que calienta materiales dentro de un entorno gaseoso estrictamente controlado. A diferencia de un horno estándar que opera en aire ambiente, un horno de atmósfera permite a los operadores reemplazar el aire con gases específicos, ya sean inertes o reactivos, para prevenir reacciones químicas no deseadas como la oxidación o para alterar intencionalmente las propiedades superficiales del material durante el proceso de calentamiento.

El propósito fundamental de un horno de atmósfera no es solo calentar un material, sino gestionar con precisión el entorno químico mientras está caliente. Este control es fundamental para prevenir daños y lograr resultados específicos y diseñados en el producto final.

El Propósito Fundamental: ¿Por Qué Controlar la Atmósfera?

A altas temperaturas, el oxígeno y la humedad del aire normal se vuelven altamente reactivos con la mayoría de los materiales. Un horno de atmósfera está diseñado para resolver este problema y desbloquear nuevas capacidades de procesamiento.

Para Prevenir la Oxidación y la Contaminación

La razón más común para usar un horno de atmósfera es prevenir la oxidación. Cuando se calientan, los metales como el acero o el cobre reaccionarán rápidamente con el oxígeno para formar óxidos, un proceso comúnmente conocido como escaldado o, en una forma más lenta, oxidación (herrumbre).

Esta oxidación puede arruinar los acabados superficiales, alterar las tolerancias dimensionales y debilitar el material. Al purgar el aire y reemplazarlo con un gas inerte como nitrógeno o argón, el horno crea un entorno protector donde el material puede calentarse sin reaccionar.

Para Modificar Intencionalmente las Propiedades del Material

La atmósfera del horno no siempre es pasiva. En algunos procesos, se introduce un gas reactivo específico para cambiar intencionalmente la composición química de la superficie del material.

Por ejemplo, en un proceso llamado cementación (carburizing), se utilizan gases ricos en carbono para aumentar la dureza superficial de las piezas de acero. La atmósfera controlada se convierte en un ingrediente activo en el proceso de tratamiento térmico, lo que permite a los ingenieros adaptar las propiedades finales de un material, como la resistencia y la resistencia al desgaste.

Para Permitir la Investigación en Ciencia de Materiales

En investigación y desarrollo, los hornos de atmósfera son herramientas invaluables. Permiten a los científicos estudiar sistemáticamente cómo diferentes entornos gaseosos afectan a los materiales a altas temperaturas.

Esta capacidad es esencial para desarrollar nuevas aleaciones, optimizar procesos de fabricación y comprender los comportamientos fundamentales de los materiales bajo condiciones extremas.

Cómo Funciona un Horno de Atmósfera: Componentes Clave

La capacidad de mantener un entorno prístino y controlado depende de que varios sistemas críticos trabajen en conjunto.

La Cámara de Calentamiento Sellada

El núcleo del horno es una cámara construida con materiales resistentes a altas temperaturas. Fundamentalmente, esta cámara debe estar herméticamente sellada con juntas o soldaduras para evitar que el aire exterior se filtre y contamine la atmósfera interna.

El Sistema de Entrada y Salida de Gas

Un sofisticado sistema de tuberías, válvulas y controladores de flujo gestiona los gases dentro de la cámara. Una entrada introduce el gas deseado (p. ej., nitrógeno, argón), mientras que una salida, a menudo conectada a una bomba de vacío, se utiliza para eliminar primero el aire ambiente. Este sistema mantiene la presión y la composición de gas correctas durante todo el ciclo de calentamiento.

Sistemas de Control de Temperatura y Atmósfera

Los termopares miden constantemente la temperatura interna, enviando datos a un controlador que regula los elementos calefactores. Simultáneamente, los sensores pueden analizar la composición del gas para asegurar que se mantenga dentro de los parámetros especificados, permitiendo resultados precisos y repetibles.

Comprender las Compensaciones

Aunque son potentes, los hornos de atmósfera introducen complejidades que no se encuentran en los hornos más simples basados en aire.

Mayor Costo y Complejidad

La necesidad de una cámara sellada, sistemas de suministro de gas, bombas de vacío e instrumentación de control avanzada hace que estos hornos sean significativamente más caros de comprar y operar.

Pureza y Consumo de Gas

El proceso depende de un suministro constante de gas de alta pureza, lo que representa un costo operativo significativo. Cualquier impureza en el suministro de gas puede comprometer todo el proceso, lo que resulta en piezas rechazadas.

Desafíos de Control de Procesos

Mantener un sello perfecto y una mezcla de gas consistente a temperaturas extremas es un desafío técnico. Requiere una operación cuidadosa, un mantenimiento riguroso y una comprensión profunda de los parámetros del proceso para evitar fallos costosos.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la tecnología de calentamiento correcta depende completamente de su material y del resultado deseado.

- Si su enfoque principal es el calentamiento simple de materiales no reactivos: Un horno de aire estándar suele ser suficiente, más simple y más rentable.

- Si su enfoque principal es prevenir la oxidación en metales sensibles: Un horno de atmósfera inerte que utiliza nitrógeno o argón es innegociable para proteger la superficie e integridad del material.

- Si su enfoque principal es alterar la química superficial de una pieza (p. ej., endurecer acero): Se requiere un horno de atmósfera reactiva con capacidades precisas de mezcla de gases.

- Si su enfoque principal es la investigación y el desarrollo: Un horno de atmósfera versátil con monitoreo avanzado es esencial para explorar nuevas propiedades de los materiales.

En última instancia, la decisión de utilizar un horno de atmósfera es una inversión en el control del proceso para lograr propiedades de material superiores.

Tabla Resumen:

| Característica | Propósito | Beneficio Clave |

|---|---|---|

| Cámara Sellada | Contiene el entorno de gas controlado | Previene la contaminación del aire exterior |

| Entrada/Salida de Gas | Purgar el aire e introducir gases específicos | Permite procesos inertes (N2, Ar) o reactivos |

| Controles Precisos | Regula la temperatura y la composición del gas | Asegura resultados repetibles y de alta calidad |

| Atmósfera Inerte | Utiliza nitrógeno o argón | Previene la oxidación y el escaldado en metales |

| Atmósfera Reactiva | Utiliza gases como mezclas ricas en carbono | Altera las propiedades superficiales (p. ej., cementación) |

¿Listo para Elevar su Proceso de Tratamiento Térmico?

Un horno de atmósfera es la clave para desbloquear propiedades superiores de los materiales, desde prevenir la oxidación hasta permitir la ingeniería avanzada de superficies. Pero lograr estos resultados requiere un horno adaptado a sus materiales y objetivos de proceso específicos.

KINTEK no solo vende hornos; entregamos soluciones térmicas completas. Aprovechando nuestras excepcionales capacidades internas de I+D y fabricación, proporcionamos soluciones avanzadas de hornos de alta temperatura para diversos laboratorios. Nuestra línea de productos, que incluye Hornos de Atmósfera, Mufla, Tubo, Hornos Rotatorios, Hornos de Vacío y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de experimentación y producción.

Hablemos de su aplicación. Nuestros expertos le ayudarán a determinar la atmósfera y la configuración de horno ideales para lograr los resultados deseados, ya sea que esté en I+D o en producción.

Contacte a KINTEL hoy mismo para una consulta personalizada y descubra cómo nuestra experiencia puede transformar su procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio