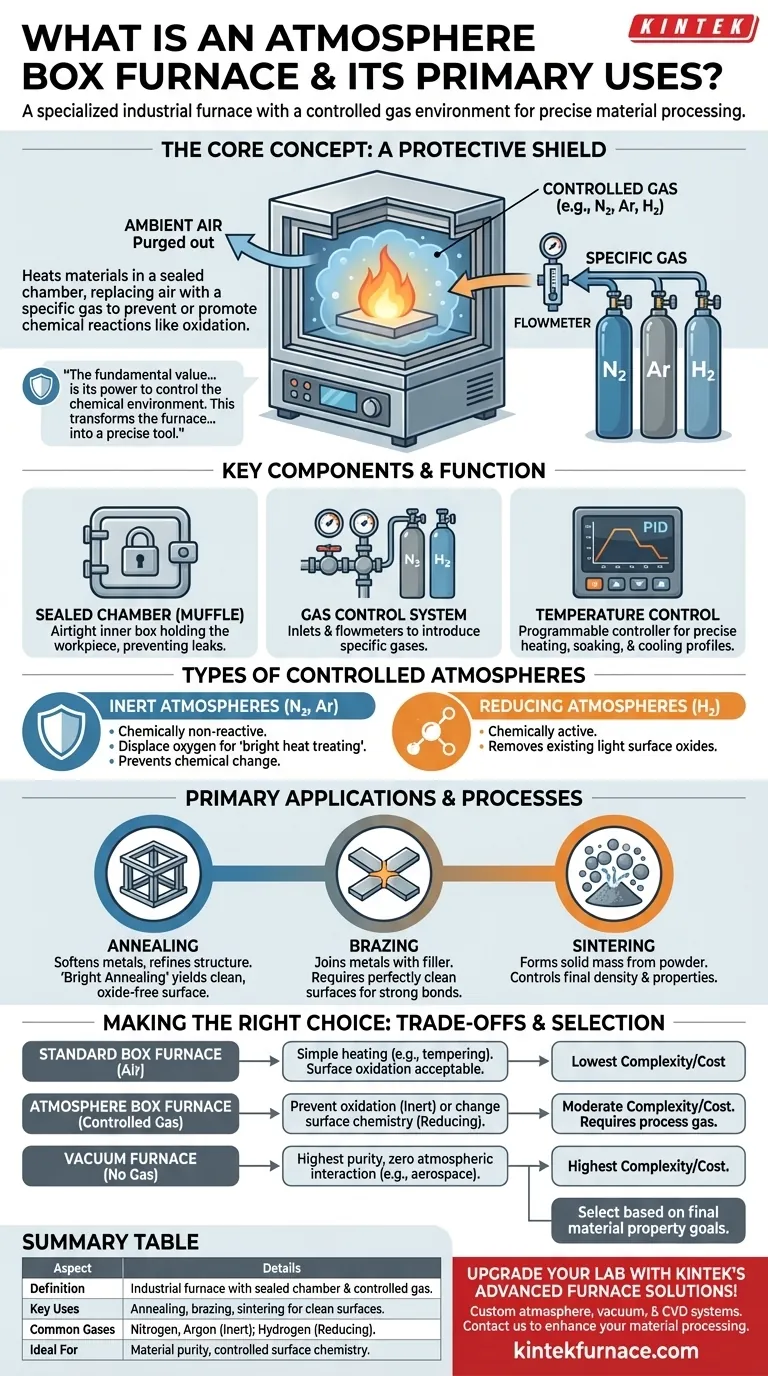

En esencia, un horno de caja con atmósfera es un tipo especializado de horno industrial que calienta materiales dentro de una cámara sellada llena de un gas específico y controlado. A diferencia de un horno estándar que calienta en aire ambiente, este entorno controlado es la característica clave, diseñado para prevenir o promover reacciones químicas específicas, como la oxidación, durante el proceso de calentamiento. Esta capacidad es fundamental para lograr las propiedades deseadas en metalurgia, electrónica e investigación de materiales avanzados.

El valor fundamental de un horno de atmósfera no es solo su capacidad para calentar, sino su poder para controlar el entorno químico. Esto transforma el horno de un simple horno a una herramienta precisa para manipular la integridad final, el acabado superficial y la estructura interna de un material.

Deconstruyendo el Horno de Caja con Atmósfera

Un horno de caja con atmósfera se basa en el diseño de un horno de caja (o "muffle") estándar al agregar una capa crucial de control ambiental. Comprender sus componentes revela su propósito.

La Función Central: Un Escudo Protector

A altas temperaturas, la mayoría de los metales y muchos otros materiales reaccionan fácilmente con el oxígeno del aire. Esta reacción, la oxidación, crea una capa de cascarilla en la superficie que puede arruinar el acabado de una pieza, alterar sus dimensiones y comprometer su integridad estructural.

Un horno de atmósfera previene esto al purgar primero el aire de la cámara y reemplazarlo con un gas cuidadosamente seleccionado. Este gas actúa como un escudo protector durante todo el ciclo de calentamiento y enfriamiento.

Componentes Clave que Permiten el Control

La capacidad de gestionar la atmósfera depende de varios sistemas integrados:

- La Cámara Sellada: A menudo denominada "muffle", es la caja interior que contiene la pieza de trabajo. Debe ser hermética para evitar que la atmósfera controlada escape o que el aire exterior se filtre.

- El Sistema de Control de Gas: Es el corazón de la capacidad especial del horno. Incluye entradas y medidores de flujo para introducir gases específicos como Nitrógeno, Argón o Hidrógeno en la cámara.

- El Sistema de Control de Temperatura: Un controlador programable, típicamente un controlador PID (Proporcional-Integral-Derivativo), ejecuta perfiles precisos de calentamiento, mantenimiento y enfriamiento según lo requiera el proceso.

Tipos de Atmósferas Controladas

La elección del gas determina el efecto sobre el material:

- Atmósferas Inertes: Gases como el Nitrógeno y el Argón son químicamente no reactivos. Se utilizan simplemente para desplazar el oxígeno y prevenir cualquier cambio químico, un proceso a menudo denominado tratamiento térmico brillante.

- Atmósferas Reductoras: Gases como el Hidrógeno (o una mezcla de Hidrógeno y Nitrógeno llamada "gas de formación") son químicamente activos. No solo previenen la oxidación, sino que pueden eliminar activamente los óxidos superficiales ligeros existentes.

Aplicaciones y Procesos Principales

La capacidad de prevenir reacciones químicas no deseadas hace que los hornos de atmósfera sean esenciales para procesos donde la calidad de la superficie y la pureza del material son primordiales.

Recocido (Annealing)

El recocido es un proceso utilizado para ablandar metales, aliviar tensiones internas y refinar su estructura de grano. Cuando se realiza en un horno de atmósfera (recocido brillante), la pieza emerge con una superficie limpia, brillante y libre de óxido, a menudo eliminando la necesidad de limpieza posterior al proceso.

Soldadura Fuerte (Brazing)

La soldadura fuerte une dos piezas de metal utilizando un material de relleno que se funde a una temperatura más baja que los metales base. Para que el material de relleno fluya correctamente y cree una unión fuerte, las superficies deben estar perfectamente limpias. Un horno de atmósfera previene la formación de óxido durante el calentamiento, asegurando una unión sólida.

Sinterización

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor y presión sin fundirlo hasta el punto de licuefacción. Utilizado ampliamente en metalurgia de polvos y cerámica, una atmósfera controlada es vital para unir las partículas y controlar la densidad final y las propiedades del componente.

Comprender las Compensaciones

Elegir un horno requiere sopesar las necesidades del proceso frente a la complejidad y el costo del equipo.

Horno de Atmósfera vs. Horno de Caja Estándar

La diferencia principal es la intención del proceso. Un horno de caja estándar es suficiente para aplicaciones donde la oxidación superficial es aceptable o incluso deseada, como el endurecimiento de algunos aceros para herramientas o la realización de procesos de quemado. Se elige un horno de atmósfera cuando la química superficial debe preservarse o controlarse.

Este control conlleva el costo de una mayor complejidad del equipo, el gasto continuo de gases de proceso y protocolos operativos y de seguridad más estrictos.

Horno de Atmósfera vs. Horno de Vacío

Un horno de vacío representa el siguiente nivel de control atmosférico. Mientras que un horno de atmósfera reemplaza el aire con un gas específico, un horno de vacío elimina prácticamente todos los gases.

El vacío es superior para los materiales más sensibles donde incluso trazas de impurezas de un gas de proceso son inaceptables. Sin embargo, los hornos de vacío son generalmente más caros de comprar y operar que los hornos de atmósfera.

Tomar la Decisión Correcta para su Proceso

Su elección de equipo de procesamiento térmico debe estar impulsada por las propiedades finales del material que necesita lograr.

- Si su enfoque principal es el calentamiento simple sin preocupaciones sobre la química de la superficie (p. ej., revenido, alivio de tensión básico): Un horno de caja estándar con atmósfera de aire es la solución más directa y rentable.

- Si su enfoque principal es prevenir la oxidación para mantener una superficie limpia (p. ej., recocido brillante, soldadura fuerte limpia, procesamiento de cobre): Es necesario un horno de atmósfera que utilice un gas inerte como Nitrógeno o Argón.

- Si su enfoque principal es cambiar activamente la química de la superficie o procesar polvos sensibles (p. ej., sinterización, aceros sensibles a la decarburización): Un horno de atmósfera con un gas reductor como el Hidrógeno es a menudo la herramienta correcta.

- Si su enfoque principal es lograr la pureza más alta posible sin interacción atmosférica (p. ej., implantes médicos, aleaciones aeroespaciales): Se requiere la tecnología de horno de vacío.

En última instancia, seleccionar el horno correcto se trata de hacer coincidir la capacidad de la herramienta con su objetivo específico de transformación de materiales.

Tabla de Resumen:

| Aspecto | Detalles |

|---|---|

| Definición | Horno industrial con cámara sellada y entorno de gas controlado para calentamiento preciso. |

| Usos Principales | Recocido, soldadura fuerte, sinterización para prevenir la oxidación y controlar las propiedades del material. |

| Gases Comunes | Nitrógeno (inerte), Argón (inerte), Hidrógeno (reductor) para reacciones químicas específicas. |

| Ideal Para | Aplicaciones que requieren superficies limpias, pureza del material y atmósferas controladas. |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios hornos de caja con atmósfera confiables, incluidos Hornos Muffle, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, como el recocido brillante o la sinterización. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la eficiencia y los resultados de su procesamiento de materiales!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento