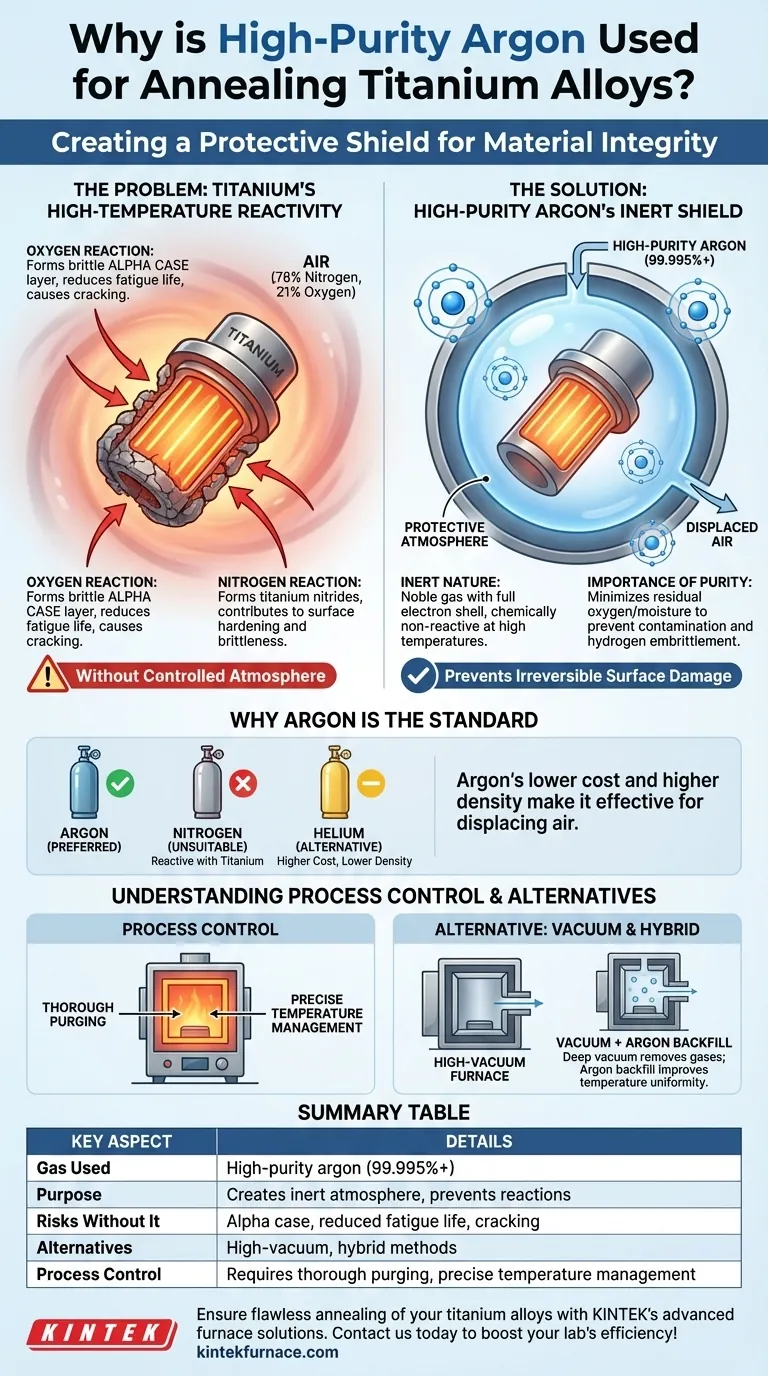

El gas estándar utilizado para el recocido de aleaciones de titanio es el argón de alta pureza. Esto se debe a que el titanio es extremadamente reactivo a las altas temperaturas requeridas para el recocido. El argón, un gas inerte, crea una atmósfera protectora que desplaza el oxígeno y el nitrógeno presentes en el aire, previniendo reacciones químicas que de otro modo dañarían la superficie del metal y comprometerían su integridad estructural.

El desafío central en el recocido del titanio no es el calor en sí, sino proteger el metal de los gases atmosféricos a altas temperaturas. Usar un gas inerte como el argón es innegociable para prevenir daños superficiales irreversibles y preservar las propiedades críticas de la aleación.

El problema central: la reactividad del titanio a altas temperaturas

Para entender la necesidad del argón, primero debe comprender la naturaleza agresiva del titanio cuando se calienta. Sin una atmósfera controlada, el proceso hace más daño que bien.

Por qué el aire es el enemigo

El aire normal es aproximadamente 78% nitrógeno y 21% oxígeno. A temperatura ambiente, estos gases son inofensivos para el titanio. A temperaturas de recocido (típicamente por encima de 700 °C o 1300 °F), el titanio busca activamente unirse a ellos.

La amenaza de la oxidación

Cuando se calienta, el titanio reacciona rápidamente con cualquier oxígeno disponible. Esto forma una capa dura, quebradiza y enriquecida en oxígeno en la superficie, conocida como capa alfa.

Esta capa alfa es perjudicial para el rendimiento de la pieza, ya que reduce drásticamente la vida a la fatiga y puede crear grietas superficiales durante el mecanizado posterior o mientras está en servicio.

La amenaza de la nitruración

Además del oxígeno, el titanio también reacciona con el nitrógeno a altas temperaturas. Esto forma nitruros de titanio en la superficie, que también contribuyen al endurecimiento y la fragilidad de la superficie, de manera similar a los efectos de la oxidación.

El argón como solución: creación de un escudo protector

El propósito de usar argón es crear un ambiente completamente libre de estos gases reactivos. Actúa como un escudo neutro e invisible durante la duración del ciclo de calentamiento y enfriamiento.

Lo que hace que el argón sea 'inerte'

El argón es un gas noble. Sus átomos tienen una capa externa completa de electrones, lo que lo hace químicamente no reactivo. No se unirá con el titanio ni con ningún otro elemento, incluso bajo el calor intenso de un horno de recocido.

La importancia de la 'alta pureza'

Simplemente usar argón no es suficiente; su pureza es crítica. Se especifica argón de alta pureza (por ejemplo, 99.995% o superior) para asegurar que los niveles residuales de oxígeno y humedad sean excepcionalmente bajos.

Incluso cantidades mínimas de oxígeno o vapor de agua (que introduce hidrógeno y oxígeno) en el horno pueden ser suficientes para causar contaminación superficial y posible fragilización por hidrógeno.

¿Por qué no otros gases?

El nitrógeno, aunque a menudo se usa como un gas inerte barato para otros procesos, no es adecuado para el titanio porque es reactivo. El helio también es inerte y se puede usar, pero el argón es el estándar de la industria principalmente debido a su menor costo y mayor densidad, lo que lo hace más efectivo para desplazar el aire de una cámara de horno.

Comprensión de las compensaciones y el control del proceso

Aunque el argón es la elección técnica correcta, su implementación requiere un cuidadoso control del proceso e implica costos asociados.

El vacío como alternativa

El otro método principal para el recocido de titanio es hacerlo en un horno de alto vacío. Un vacío también elimina el oxígeno, el nitrógeno y otros gases reactivos.

En la práctica, muchos procesos utilizan un enfoque híbrido: un horno se bombea primero a un vacío profundo para eliminar todo el aire y la humedad, y luego se llena parcial o totalmente con argón de alta pureza. Este llenado de argón puede mejorar la uniformidad de la temperatura en toda la carga de trabajo mediante convección.

El riesgo de purga insuficiente

Un modo de falla común es una purga incompleta. Si el horno no se purga completamente de aire antes de que comience el ciclo de calentamiento, la atmósfera protectora de argón se contaminará. Esto resulta en la oxidación y nitruración que el proceso estaba diseñado para prevenir.

Cómo asegurar un proceso de recocido exitoso

Su elección de control atmosférico depende de su objetivo final para el componente.

- Si su enfoque principal es la máxima integridad del material: Insista en usar argón de alta pureza (99.999% o "UHP") o un proceso de alto vacío para eliminar completamente el riesgo de formación de capa alfa.

- Si su enfoque principal es la consistencia del proceso para piezas aeroespaciales o médicas: Un horno de vacío rellenado con argón proporciona el entorno más confiable y reproducible para aplicaciones críticas.

- Si su enfoque principal es la gestión de costos: Reconozca que si bien el argón de alta pureza y el control adecuado del horno son un gasto, esta inversión previene el costo mucho mayor de desechar un lote de componentes de titanio valiosos pero dañados.

En última instancia, tratar la atmósfera del horno con la misma precisión que el perfil de temperatura es clave para recocer el titanio con éxito.

Tabla resumen:

| Aspecto clave | Detalles |

|---|---|

| Gas utilizado | Argón de alta pureza (99.995% o superior) |

| Propósito | Crea una atmósfera inerte para prevenir reacciones con el oxígeno y el nitrógeno |

| Riesgos sin él | Formación de capa alfa (capa superficial quebradiza), reducción de la vida a la fatiga y posibles grietas |

| Alternativas | Hornos de alto vacío o métodos híbridos de vacío-argón para un control mejorado |

| Control de procesos | Requiere una purga exhaustiva y una gestión precisa de la temperatura para el éxito |

Asegure un recocido impecable de sus aleaciones de titanio con las soluciones avanzadas de hornos de KINTEK. Aprovechando una excepcional investigación y desarrollo y fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, todos personalizables para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra experiencia en altas temperaturas puede proteger sus materiales y aumentar la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados