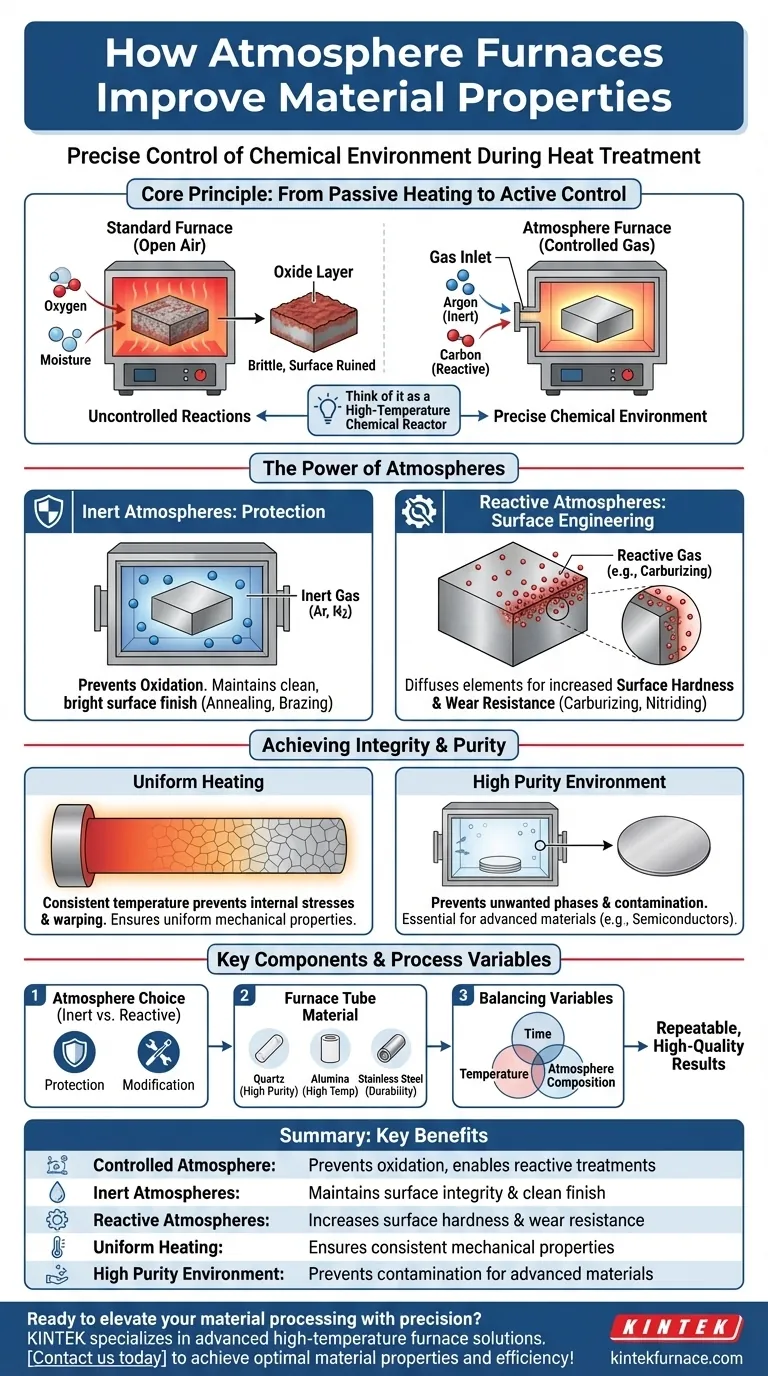

Un horno de atmósfera mejora las propiedades de los materiales al brindarle un control preciso sobre el entorno químico durante el tratamiento térmico. A diferencia de un horno estándar que calienta al aire libre, un horno de atmósfera le permite reemplazar el aire con un gas o mezcla de gases específica. Este control preciso previene reacciones químicas no deseadas como la oxidación y permite reacciones dirigidas que pueden cambiar fundamentalmente la estructura y el rendimiento de un material.

Piense en un horno de atmósfera no solo como un horno, sino como un reactor químico de alta temperatura. Al controlar la atmósfera, ya no es un observador pasivo de los efectos del calor; es un director activo de las propiedades finales del material.

El Principio Central: Ir Más Allá del Calentamiento en Aire

Calentar un material en aire ambiente introduce oxígeno y humedad, que pueden ser altamente reactivos a temperaturas elevadas. Un horno de atmósfera le da el poder de eliminar estas variables y dictar el entorno.

Por Qué Calentar en Aire es un Problema

A altas temperaturas, la mayoría de los metales reaccionan fácilmente con el oxígeno del aire. Este proceso, conocido como oxidación, forma una capa de óxido quebradiza y a menudo indeseable en la superficie del material.

Esto puede arruinar el acabado superficial, comprometer la precisión dimensional y crear una capa exterior débil que puede desprenderse o provocar un fallo prematuro.

El Papel de las Atmósferas Inertes

El uso más común de un horno de atmósfera es crear un entorno protector o inerte. Esto se logra purgando el aire de la cámara del horno y reemplazándolo con un gas no reactivo como argón o nitrógeno.

Al eliminar el oxígeno, puede calentar un material sin causar oxidación. Esto es fundamental para procesos como el recocido o la soldadura fuerte, donde mantener un acabado superficial limpio y brillante es esencial para la calidad y el rendimiento del producto final.

Uso de Atmósferas Reactivas para Ingeniería de Superficies

Un horno de atmósfera también puede introducir gases reactivos para alterar intencionalmente la química superficial de un material. Esta es una técnica poderosa para mejorar propiedades específicas.

Por ejemplo, la introducción de gases ricos en carbono (cementación) o gases ricos en nitrógeno (nitruración) puede difundir carbono o nitrógeno en la superficie de piezas de acero. Esto aumenta drásticamente la dureza superficial y la resistencia al desgaste mientras mantiene el núcleo del material resistente y dúctil.

Lograr Integridad Estructural y Pureza

Más allá de la química superficial, el entorno controlado de un horno de atmósfera es crucial para desarrollar la estructura interna de un material y garantizar su calidad general.

La Importancia del Calentamiento Uniforme

Los hornos de atmósfera están diseñados para proporcionar un calentamiento altamente uniforme. Una temperatura constante en toda la pieza previene tensiones internas, deformaciones o la formación de una microestructura inconsistente.

Esta uniformidad asegura que todo el componente alcance las propiedades mecánicas deseadas, como dureza, resistencia y ductilidad consistentes, desde el borde hasta el núcleo.

Prevención de Fases No Deseadas y Contaminantes

Para materiales avanzados, como los utilizados en baterías o semiconductores, incluso cantidades traza de contaminación pueden ser catastróficas. El entorno sellado y controlado evita que contaminantes transportados por el aire lleguen al material.

Este control también asegura que el material desarrolle la cristalinidad y pureza correctas. Previene la formación de fases químicas no deseadas, resultando en un material que se desempeña exactamente como fue diseñado.

Comprensión de las Compensaciones y Componentes Clave

El uso exitoso de un horno de atmósfera requiere comprender cómo interactúan sus componentes y configuraciones para producir un resultado final. Las decisiones que tome impactan directamente el resultado.

Elegir la Atmósfera Correcta

La elección entre una atmósfera inerte o reactiva es la decisión más fundamental. Los gases inertes protegen el material, mientras que los gases reactivos se utilizan para modificarlo intencionalmente. La elección incorrecta puede no producir el cambio deseado o dañar el material.

El Impacto del Material del Tubo del Horno

El tubo o cámara que contiene el material y la atmósfera juega un papel crítico.

- Los tubos de cuarzo se utilizan para aplicaciones de la más alta pureza, ya que el cuarzo es muy poco reactivo, pero tiene limitaciones de temperatura.

- La alúmina (una cerámica) ofrece una excelente resistencia química y estabilidad térmica a temperaturas muy altas.

- Los tubos de acero inoxidable proporcionan durabilidad y se utilizan a menudo para atmósferas reductoras o reactivas que podrían dañar otros materiales.

Equilibrio de Variables del Proceso

Lograr las propiedades deseadas es un acto de equilibrio entre tres variables principales: temperatura, tiempo y composición de la atmósfera. Estos factores son interdependientes, y el control preciso de los tres es la clave para obtener resultados repetibles y de alta calidad.

Tomar la Decisión Correcta para su Objetivo

Para aplicar este conocimiento, alinee la configuración y el proceso de su horno con su objetivo específico.

- Si su enfoque principal es la integridad superficial y un acabado limpio: Utilice una atmósfera de gas inerte como argón o nitrógeno para prevenir la oxidación durante procesos como el recocido o la soldadura fuerte.

- Si su enfoque principal es mejorar las propiedades mecánicas como la dureza: Utilice una atmósfera reactiva, como en la cementación o nitruración, para diseñar la química superficial del material.

- Si su enfoque principal es la síntesis de materiales de alta pureza: Utilice gases inertes de alta pureza y un tubo de horno no reactivo apropiado, como cuarzo o alúmina, para prevenir la contaminación.

Al pasar del simple calentamiento al procesamiento químico controlado, un horno de atmósfera le permite crear materiales con rendimiento y fiabilidad superiores.

Tabla Resumen:

| Aspecto Clave | Beneficio |

|---|---|

| Atmósfera Controlada | Previene la oxidación, permite tratamientos reactivos |

| Atmósferas Inertes | Mantiene la integridad superficial y el acabado limpio |

| Atmósferas Reactivas | Aumenta la dureza superficial y la resistencia al desgaste |

| Calentamiento Uniforme | Asegura propiedades mecánicas consistentes |

| Entorno de Alta Pureza | Previene la contaminación para materiales avanzados |

¿Listo para elevar su procesamiento de materiales con precisión? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de atmósfera, diseñados para diversas necesidades de laboratorio. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus requisitos experimentales únicos. Nuestra línea de productos incluye hornos de crisol, tubulares, rotatorios, sistemas de vacío y atmósfera, y sistemas CVD/PECVD, lo que garantiza un rendimiento y fiabilidad superiores. Contáctenos hoy para discutir cómo podemos ayudarle a lograr propiedades óptimas del material y eficiencia en su laboratorio.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior