En esencia, la principal diferencia estructural es una de control. Un horno de mufla estándar contiene una cámara de calentamiento simple y cerrada (la "mufla"), mientras que un horno de atmósfera controlada añade un sistema de suministro de gas y/o vacío para gestionar con precisión el ambiente gaseoso dentro de esa cámara. Este hardware adicional es lo que permite procesar materiales sin exposición al aire.

La elección entre un horno de mufla y un horno de atmósfera no se trata de temperatura, sino de química. La diferencia fundamental es si necesita controlar la atmósfera para evitar la oxidación, eliminar impurezas o introducir una reacción específica durante el calentamiento.

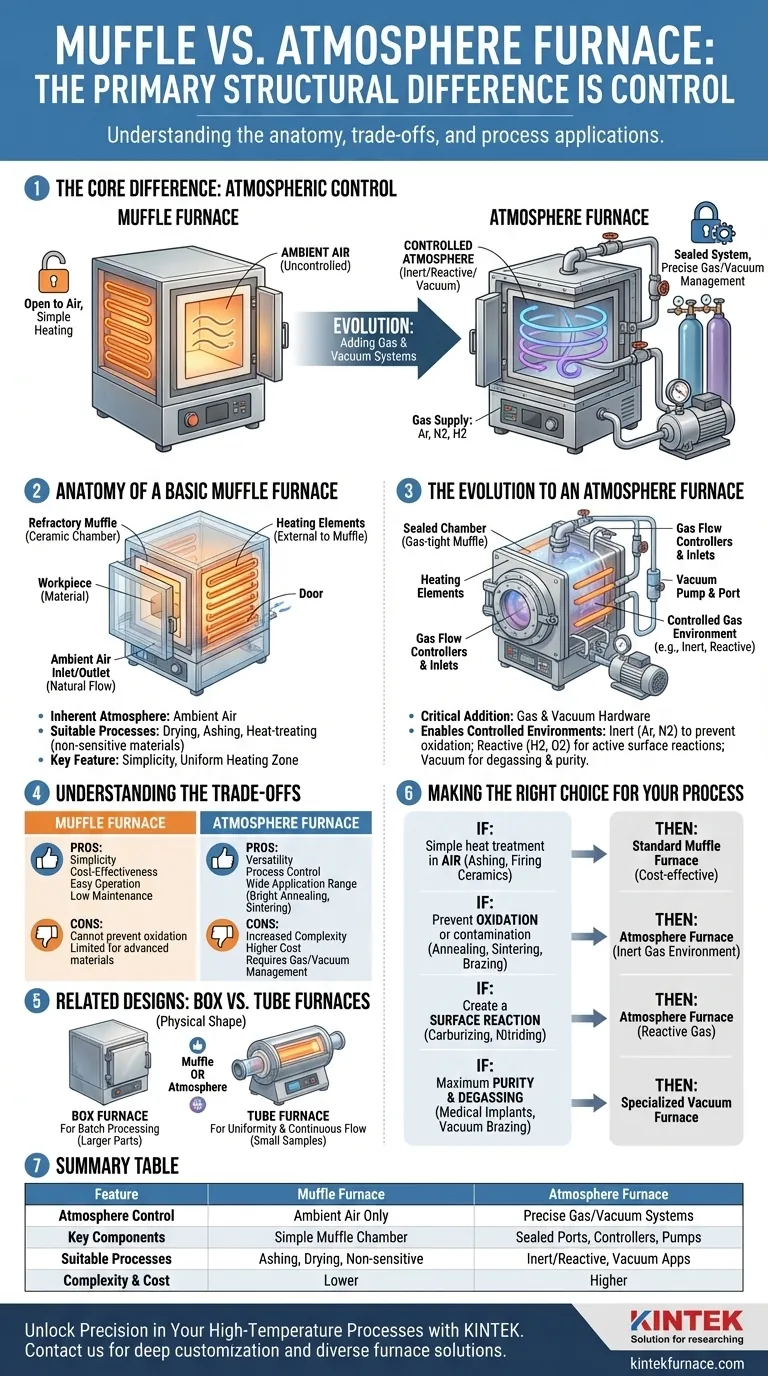

La anatomía de un horno de mufla básico

Un horno de mufla es el diseño fundamental para el calentamiento de laboratorio e industrial de alta temperatura. Su estructura se define por su simplicidad.

El componente principal: la mufla

La característica definitoria es la mufla misma, una cámara aislada hecha de un material cerámico refractario. Esta cámara separa el material que se calienta de los elementos calefactores.

El propósito principal de la mufla es proporcionar una zona de calentamiento limpia y uniforme y proteger los elementos calefactores de cualquier humo o salpicadura de la pieza de trabajo.

La atmósfera inherente: aire ambiente

Un horno de mufla estándar funciona con el aire que queda naturalmente atrapado dentro de su cámara. No tiene sistemas para eliminar este aire o introducir otros gases.

Esto lo hace adecuado para procesos como el secado, la incineración o el tratamiento térmico de materiales que no son sensibles a la oxidación.

La evolución a un horno de atmósfera controlada

Un horno de atmósfera no es un tipo de horno completamente diferente; más bien, es una versión avanzada de un horno de mufla o de cámara, diseñado para el control atmosférico.

La adición crítica: sistemas de gas y vacío

La diferencia estructural clave es la adición de hardware de gas y vacío. Esto incluye puertos sellados, controladores de flujo de gas y, a menudo, una bomba de vacío.

Estos sistemas permiten al operador primero eliminar el aire ambiente de la cámara y luego rellenarla con un gas o mezcla de gases específicos.

Habilitación de entornos controlados

Esta adición estructural permite varios entornos de procesamiento no posibles en un horno de mufla básico:

- Atmósfera inerte: Uso de gases como argón o nitrógeno para prevenir la oxidación al calentar metales reactivos.

- Atmósfera reactiva: Introducción de gases como hidrógeno u oxígeno para participar activamente en una reacción química en la superficie del material.

- Vacío: Procesamiento de materiales bajo baja presión para eliminar gases atrapados y prevenir cualquier contaminación atmosférica, que es el dominio de un horno de atmósfera especializado conocido como horno de vacío.

Comprendiendo las compensaciones

Elegir el horno correcto requiere comprender las consecuencias funcionales de estas diferencias estructurales.

Horno de mufla: simplicidad y rentabilidad

La principal ventaja de un horno de mufla es su simplicidad. Con menos sistemas, generalmente es menos costoso, más fácil de operar y requiere menos mantenimiento.

Su principal limitación es su incapacidad para prevenir la oxidación. Para muchos metales y materiales avanzados, el calentamiento al aire simplemente no es una opción.

Horno de atmósfera: versatilidad y control de procesos

La capacidad de controlar la atmósfera abre una vasta gama de aplicaciones de procesamiento de materiales, desde el recocido brillante de acero hasta la sinterización de cerámicas avanzadas.

Esta versatilidad tiene el costo de una mayor complejidad y gasto. Operar un horno de atmósfera requiere gestionar el suministro de gas, los caudales y asegurar que la cámara esté correctamente sellada.

Diseños relacionados: hornos de caja frente a hornos tubulares

Los términos "mufla" y "atmósfera" describen la capacidad de manejo de gases del horno. "Caja" y "tubo" describen su forma física y son independientes del control atmosférico.

Hornos de caja: para procesamiento por lotes

Los hornos de caja cuentan con una cámara cúbica grande, lo que los hace ideales para calentar piezas más grandes o lotes de piezas más pequeñas simultáneamente. Un horno de caja puede ser un horno de mufla simple o un horno de atmósfera totalmente capaz.

Hornos tubulares: para uniformidad y flujo continuo

Los hornos tubulares utilizan una cámara de calentamiento cilíndrica. Este diseño proporciona una excelente uniformidad de temperatura a lo largo de la longitud del tubo y es muy adecuado para procesar muestras pequeñas o materiales que pueden pasar continuamente por la zona calentada. Al igual que los hornos de caja, pueden ser modelos simples de atmósfera de aire o de atmósfera controlada.

Tomando la decisión correcta para su proceso

Su decisión debe estar impulsada enteramente por los requisitos químicos de su proceso de calentamiento.

- Si su enfoque principal es un tratamiento térmico simple al aire (por ejemplo, incineración, endurecimiento de herramientas no reactivas, cocción de algunas cerámicas): Un horno de mufla estándar es la solución más directa y rentable.

- Si su enfoque principal es prevenir la oxidación o la contaminación (por ejemplo, recocido de cobre, sinterización de polvos, soldadura fuerte): Necesita un horno de atmósfera capaz de proporcionar un ambiente de gas inerte.

- Si su enfoque principal es crear una reacción superficial (por ejemplo, carburización, nitruración): Requiere un horno de atmósfera diseñado para manejar gases reactivos específicos.

- Si su enfoque principal es la máxima pureza y desgasificación (por ejemplo, procesamiento de implantes médicos, soldadura fuerte al vacío): Es necesario un horno de vacío especializado.

Al comprender que la estructura del horno dicta su función, puede seleccionar con confianza la herramienta precisa que su proceso requiere.

Tabla resumen:

| Característica | Horno de Mufla | Horno de Atmósfera Controlada |

|---|---|---|

| Control de Atmósfera | Funciona solo con aire ambiente | Incluye sistemas de suministro de gas y/o vacío para un control preciso |

| Componentes Clave | Cámara de mufla simple cerrada | Puertos sellados, controladores de flujo de gas, bombas de vacío |

| Procesos Adecuados | Incineración, secado, tratamiento térmico de materiales no sensibles | Procesamiento con gas inerte/reactivo, aplicaciones de vacío |

| Complejidad y Costo | Menor costo, operación más simple | Mayor costo, más complejo debido a los sistemas adicionales |

Desbloquee la precisión en sus procesos de alta temperatura con KINTEK

¿Le cuesta elegir el horno adecuado para las necesidades únicas de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales, ya sea que necesite un calentamiento simple o un control atmosférico complejo.

No permita que las limitaciones del horno frenen su investigación o producción. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su eficiencia, asegurar la pureza del material e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado